Способ нанесения покрытий из порошка на наружную поверхность втулок

Иллюстрации

Показать всеРеферат

СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКА НА НАРУЖНУЮ ПОВЕРХНОСТЬ ВТУЛОК, включающий осаждение порошка на покрываемую поверхность втулки из псевдоожиженного состояния, электросиловое припекание и уплотнение обкатывающими элементами, отличающийся тем, что, с целью повьш1ения качества покрытия, перед припеканием проводят предварительную обработку покрываемой поверхности путем подачи порошка в зону последней и вращением втулки с частотой 1-40 об/с при воздействии пары вращающихся в противоположных, направлениях роликов, причем один из роликов подводят к поверхности втулки до упора, а другой - с зазором , соответствующим 0,7-0,9 среднего диаметра частиц порошка. ММ

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (Ш (511 4 В 22 F 7/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ анук фие,1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3889006/22-02 (22) 19.04 .85 (46) 30.11.86. Бюл. Ф 44 (72) Г.П.Сугак, Н.Н.Дорожкин, Н.Н.Коршак и В ° Е.Маджуго (53) 621.762.763(088.8) (56) Ярошевич В.К. и Белоцерковский M.À. Антифрикционные покрытия из металлических порошков. Минск:

Наука и техника, 1981, с. 50-69.

Авторское свидетельство СССР

Ф 598696, кл. В 22 F 7/00, 1981. (54)(57) СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ

ИЗ ПОРОШКА НА НАРУЖНУЮ ПОВЕРХНОСТЬ

ВТУЛОК, включающий осаждение порошка на покрываемую поверхность втулки из псевдоожиженного состояния, электросиловое припекание и уплотнение обкатывающими элементами, о т л и ч а ю шийся тем, что, с целью повышения качества покрытия, перед припеканием проводят предварительную обработку покрываемой поверхности путем подачи порошка в зону последней и вращением втулки с частотой 1-40 об/с при воздействии пары вращающихся в противоположных направлениях роликов, причем один из роликов подводят к поверхности втулки до упора, а другой — с зазором, соответствующим О, 7-0,9 среднего диаметра частиц порошка.

1 1273

Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий из металлических порошков, и может быть использовано при упрочняющей и восстановительной обработке деталей типа втулок нанесением на их поверхность покрытий.

Цель изобретенйя — повышение качества,покрытия. 10

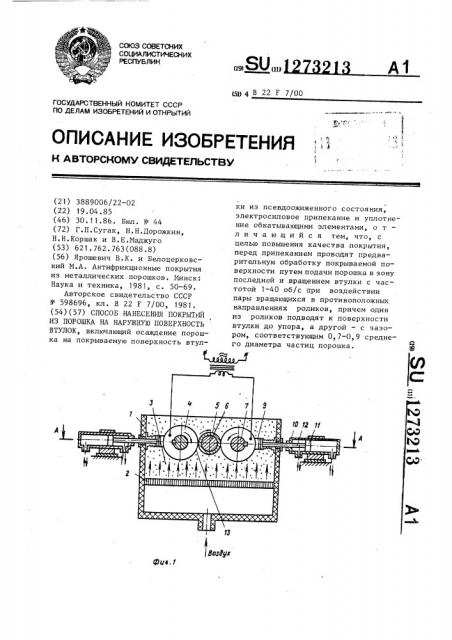

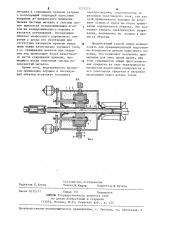

На фиг. 1 изображено устройство для реализации предлагаемого способа, вертикальный разрез", на фиг.2— разрез А-А на фиг. 1.

Устройство для осуществления предлагаемого способа состоит из камеры 1 с встроенной в нижней части газораспределительной решеткой 2 и расположенным выше решетки псевдоожиженным слоем наносимого порошка 20

3, установленных внутри камеры роликов 4 и находящейся между ними детали 5, оправки 6, на которую устанавливают деталь, оправки 7, на которую устанавливают один ролик, оправки 8, на которую устанавливают второй ролик, вилки 9, поддерживающей ролики, и связанных с нею цилиндра

10 с поршнем 11 и штоком 12, зазора

13 между роликами и деталью. 30

Пример. Процесс обработки начинают с подвода роликов 4 к обрабатываемой детали 5, при этом один из роликов подводят до упора в деталь, а второй — с зазором, равным

0,7-0,9 сраднего диаметра частицы порошка, размеры которой принимают равными 0,63-1 мм. Величина зазора, равная 0,7-0,9 среднего диаметра частицы порошка, принимается из ус- gg ловия минимального съема слоя металла с поверхности детали. Величина среднего диаметра частиц порошка, равная 0,63-1 мм, принимается из условия технического обеспечения установления и измерения этого зазора.

Если технические условия и средства позволяют установить и измерить зазор меньшей величины, то размер частиц может быть принят и меньшей, чем указано, величины.

Величину зазора между роликом и деталью устанавливают по щупу. В случае автоматизации процесса зазор устанавливают замером индуктивности ролика или детали при пропускании через один из них электрического тока в осевом направлении. После это213 2 го подачей через газораспределительную решетку 2 псевдоожижающего агента (воздух или инертный газ) псевдоожижают порошок 3 в камере 1, и он иэ псевдоожиженного слоя поступает в зону обработки, т.е. оседает между роликом и деталью. Включают вращение роликов 4 в противоположных направлениях с обеспечением вращения втулки 5 с частотой вращения 1

40 1/с. Такие величины частот вращения детали обеспечивают скорости резания, необходимые для снятие металла частицами порошка с деталей различных диаметров. Частицы порошка, попавшие в зазор между роликами 4 и деталью 5, затягиваются в зазор и при относительном скольжении поверхности детали производят срезание с ее поверхности тонкого слоя металла вместе с окисной пленкой, таким образом подготавливая поверхность детали под нанесение покрытия, Нижний предел частот вращения детали, равный 1 об/с, установлен для деталей диаметром 100 мм и более, а верхний предел (40 об/с) принят для деталей диаметром 10 мм и менее.

При этом для детали диаметром 100 мм при частоте вращения 1 об/с окружная скорость составляет 37,4 м/мин, а для детали диаметром 10 мм при частоте вращения 40 об/с окружная скорость составляет 75,4 м/мин. При уменьшении частоты вращения ниже указанного предела ухудшается среза1 ние металла и происходит смятие поверхностного слоя детали частицами, а при превышении верхнего предела частоты вращения появляются прижоги и новое окисление поверхности.

После снятия с поверхности детали

5 окнсных пленок вращение ролика 4, подведенного до упора в поверхность детали 5, прекращают, а ролик 4, установленный с зазором, подводят до упора в поверхность детали 5 и сообщают ему вращение, обеспечивающее режим припекания. На оба ролика подают напряжение. Производят припекание порошка к поверхности":детали 5..

После окончания процесса припекания прекращают псевдоожижение по-: рошка 3. Отводят оба ролика 4 от поверхности детали 5 на расстояние не . менее 2-х диаметров частиц для освобождения зоны обработки от порошка. с

Подводят оба ролика до упора в де1273213

10 таль с подачей на них напряжения,. обеспечивающего режим нагрева при уплотнении припеченного порошка. Зазор величиной не менее двух диаметров частиц устанавливают для того, чтобы порошок, находящийся между деталью и роликами 4, свободно просыпался в нижнюю часть камеры 1 и не участвовал в процессе уплотнения припечного слоя, производимого обкаткой роликами 4, находящимися под напряжением.

По окончайии процесса уплотнения припечного порошкового . слоя описанные операции повторяют с последу- 15 ющей деталью.

В качестве примера конкретного использования предлагаемого способа припекания порошка на наружную поверхность может быть рассмотрен про- щ цесс нанесения покрытия на ось качания трактора МТ3-80 — деталь Р 503000011, наружный диаметр 50 мм, длина 338 мм. Согласно предлагаемому способу нанесения покрытия ось 25 качания на специальной оправке устанавливают в центрах устройства псевдоожижения между двумя роликами. Один из роликов подводят к поверхности детали до упора, второй — p с зазором, равным 0,6 мм. Средний диаметр частиц порошка равен 0,363 мм.

Создают псевдоожижение порошка, находящегося в устройстве, и вращают деталь с помощью ролика, подведенно- З

ro к ней до упора с частотой

1000 об/мин. Ролик, установленный с зазором, вращают в противоположном направлении с частотой 1200 об/мин.

Осуществляют осевую подачу детали 40 со скоростью О, 1 м/мин, Когда край детали поравняется с краем ролика, останавливают осевую подачу, подводят ролик, установленный с зазором, до упора в деталь. Сообщают роликам вращение в одном направлении с частотой 60 об/мин, подают на ролики напряжение 6 В и осуществляют осевую подачу в обратном направлении с той же скоростью, производят процесс припекания порошка к поверхности детали. После завершения процесса припекания прекращают псевдоожижение, отоводят оба ролика от поверхности детали на расстояние до 1,5 мм,55 при этом порошок, находящийся между деталью и роликами, просыпается вниз. Далее подводят оба ролика до упора в поверхность детали с усилием до 100 кг и вращают в одном направлении с частотой 1000 об/мин. 3а. тем подают на ролики напряжение до

3 В, сообщают детали осевую подачу со скоростью 0,2 м/мин, производят уплотнение припеченного порошкового слоя.

По предлагаемой технологии процесс ведется беспрерывно. Определение качества покрытия по известному и предлагаемому способам показывает, что сопротивление отрыву припеченного порошкового слоя от подложки в первоя случае составляет 100 Н/см2, во втором 160 Н/см2. Плотность в первом случае составляет 68R, во втором 897.. Таким образом, предлагаемый способ нанесения покрытий обеспечивает получение на поверхности детали более качественного порошкового слоя.

Использование предлагаемого способа позволяет повысить качество наносимого покрытия путем обеспечения неразрывности процессов подготовки поверхности детали, нанесения покрытия и последующего его уплотнения с целью уменьшения пористости. При этом благодаря нанесению покрытия на только что очищенную поверхность детали улучшается качество сцепления припекаемых частиц порошка с основным металлом, так как очищенная поверхность не успевает покрыться окисными пленками. В обычных условиях идеально чистая металлическая по— верхность после ее образования при механической обработке может существовать короткие моменты (малые доли секунды), так как на воздухе она мгновенно покрывается оксиднымн пленками, слоями адсорбированных молекул воды, газов и жировых веществ.

Полностью удалить жировые молекулы с поверхности металла практически невозможно никакими растворителями, поскольку их адсорбционная связь с металлом является чисто электрической. Оксидная пленка толщиной 2

-7 10 см образуется на железе в атмосфере сухого воздуха при шлифовании камнем и других видах механической обработки за промежуток времени

40 с. Поэтому лучшим видом подготовки поверхности под покрытие является снятие всех наслоений вместе с незначительным поверхностным слоем

1273213

Составитель Л.Гамаюнова

Техред В. Кадар Корректор В.Бутяга

Редактор Е.Копча

Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35,. Раушская наб., д. 4/5

Заказ 6372/11

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4 металла и сокращение времени разрыва с последующей операцией нанесения покрытия до предельного минимума.

Мелкие частицы металла и окисных пленок выносятся псевдоожижающим агентом из псевдоожиженного порошка и уносятся вентиляцией ° Последующая обкатка нанесенного порошкового покрытия с целью его уплотнения при отсутствии интервала времени между ними также качественно улучшает слой, т.е. сращивание металла при закрытии пор происходит более качественно из-за сокращения времени, прошедшего после -получения чистых поверхностей металла.

Кроме того., неразрывность процессов припекания порошка и последующей обкатки позволяет экономить электроэнергию, затрачиваемую на разогрев уплотняемог0 слоя, так KGK слой припеченного порошка не успевает остыть и сразу же после припекания подвергается обкатке. Это позволяет снизить электрическое напряжение, подаваемое на ролики в процессе обкатки.

Предлагаемый способ можно использовать для предварительной подготовки поверхности детали наносимого порошка, что позволяет исключить применение для этих целей дроби, при этом сокращается общий цикл нанесения покрытия за счет неразрывности процессов подготовки поверхности и его уплотнения обкаткой и нагревом проходящим через деталь током.