Способ получения фильтрующего материала

Иллюстрации

Показать всеРеферат

Изобретение относится к фильтрованию и разделению суспензий на жидкую и твердую фазы, например, для фильтропрессов, обладакяцие повышенной стабильностью структуры. Цель повышение прочности и стабилизации пористости фильтрующего материала. Способ заключается в изготовлении фильтровальной ткани из переплетенных волокон путем термообработки химических волокон термопрессованием при температуре, обеспечивающей сплющивание нитей в местах их пересечения . Положительный эффект состоит в том, что повьшена стабильность ячеек, ликвидированы раздвижки перекрещивающихся термопластичных нитей, увеличен срок службы фильтровальной ткани, качество фильтрования, улучшены условия регенерации. 2 ил. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А1 (19) (И) ц 4 В 01 D 39/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (2 1) 3300494/23-26 (22) 10.06.81 (46) 07 . 12 . 86. Бюл. В 45 (71) Научно-исследовательский институт по переработке искусственных и синтетических волокон (72) М.Л,Гельфанд, А.П.Беленко, Э.Ф.Пинчукова, А.А.Арбитан и А.Г.Забуженко (53) 66 .067 . 12(088.8) (56) Авторское свидетельство СССР

Ф 700175, кл. В 01 D 39/08, 1975 . (54) СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО

МАТЕРИАЛА (57) Изобретение относится к фильтрованию и разделению суспензий на жидкую и твердую фазы, например, для фильтр опресс он, обладающие повышенной стабильностью структуры. Цель— повышение прочности и стабилизации пористости фильтрующего материала.

Способ заключается в изготовлении фильтровальной ткани из переплетенных волокон путем термообработки химических волокон термопрессованием

Ф при температуре, обеспечивающей сплющивание нитей в местах их пересечения. Положительный эффект состоит в том, что повышена стабильность ячеек, ликвидированы раздвижки перекрещивающихся термопластичных нитей, увеличен срок службы фильтровальной ткани, качество фильтрования, улучшены условия регенерации. 2 ил.

1 12747

Изобретение относится к фильтрованию, в частности технике разделения суспенэий на жидкую и твердую фазу на фильтр-прессах или фильтровальных барабанах при помощи фильтровалъных тканей, и может быть использовано в пищевой, химической, горнообогатительной, металлургической и др. отраслях промышленности.

Цель изобретения — повышение проч в 10 ности и стабилизации пористости фильтрующего материала.

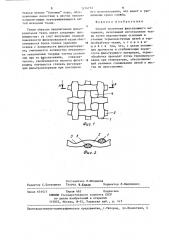

На фиг. 1 изображена фильтровальная ткань прессования, общий вид; на фиг. 2 — сечение А-А на фиг. 1. 15

Фильтровальная ткань содержит нити основы 1 и утка 2. При термопрессовании ткани, под действием теплового сжатия, происходит деформация нитей в местах их перекрещивания," нити 20 основы 1 и утка 2 меняют свою конфигурацию в местах контакта, образуя встречные скобообразные впадины 3, препятствующие перемещению (раздвижкам) нитей. Толщина ткани уменьшает- 25 ся на 20-30%. Вследствие фиксации положения перекрещивающихся нитей образуются ячейки 4 (сквозные поры) стабильной формы и размера.

Фильтровальную ткань вырабатывают 30 на обычном ткацком станке любым видом переплетения из любых видов термопластичных нитей не только комплексных, но и пряжи, мононитей либо из комбинации упомянутых нитей. Получен- З ную ткань подвергают термопрессованию. на обычном отделочном оборудовании (горячих каландрах или плоских термо— прессах).

Фильтровальная ткань имеет ста- 40 бильные ячейки, обладает повышенным сроком службы вследствие отсутствия раздвижек нитей при эксплуатации ткани; может быть многократно использована в процессе фильтрования, меньше засоряется и легче очищается (регенерируется) ввиду более гладкой поверхности, Пример 1. Фильтрующий элемент формируют на ткацких станках AT или СТБ из полипропиленовой пряжи и подвергают термопрессованию на гидромерейном прессе.

Готовая фильтровальная ткан.ь имеет следующую структуру.

Состав сырья: основа и уток из полипропиленовой пряжи 50 текс х 2

33 2 (20/2), 300 кр/м. Число нитей на

10 см: Основа 170; уток 98.

Толщина ткани, »M

До термопрессования 1,34

После термопрессования 1, 10

Поверхностная плотность 1 м (масса 1 м ), г, 309; переплетение полотняное, размер ячейки 0,68 мм.

Пример 2. Фильтрующий элемент формируют на ткацких станках AT или

СТБ из мононити капроновой и подвергают термопрессованию на гидромерейном прессе.

Готовая фильтровальная ткань имеет следующую структуру.

Состав сырья: основа — мононить капроновая диаметром 1,5 мм; уток мононить капроновая диаметром 1,0 мм.

Число нитей на 10 см: основа 18; у-ток 18.

Толщина тк,ани, мм:

До прессования 2,5

После прессования 2,0

Поверхностная плотность 1 м2 (масса 1 м ), r,. 578; переплетение полотняное; размер ячейки 4,0 мм.

Пример 3. Фильтрующий элемент формируют на ткацком станке СТБ из комплексной полиэфирной нити и подвергают термопрессованию на каландре.

Готовая фильтровальная ткань имеет следующую структуру.

Состав сырья: основа — нить комплексная полиэфирная, линейной плотностью 29 текс х 3 (34/3), 160 кр/м; уток — нить комплексная полиэфирная, линейной плотностью 29 текс х 3 (34/3), 80 кр/м.

Число нитей на 10 см:

Основа 327

Уток 138

Толщина ткани, мм:

До термопрессования 1,29

После термопрессования 0,97

Поверхностная плотность 1 м (масса 1 м ), r 475; переплетение саржевое; размер ячейки 0,58 мм.

Термопрессованная фильтровальная ткань обладает гладкой поверхностью за счет сближения к одной плоскости уточных и основных нитей, а также сплющивания и фиксации участков нитей основы и утка вследствие остаточной деформации.

В фильтровальной ткани создается четкая, фиксированная ячеистая структура сквозных пор, отсутствуют по сравнению с нетермопрессованной

12747

Формула изобретения

4 и г..2

Составитель Л.Юлдашева

Редактор С.Патрушева Техред В.Кадар Корректор Л.Пилипенко

Заказ 6510/5 Тираж 663 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,.г.Ужгород, ул.Проектная, 4 тканью мелкие "боковые" поры, обусловленные полостями в местах неплотноприлегающих перекрещивающихся нитей исходной ткани.

Таким образом предлагаемая фильтровальная ткань имеет следующие преимущества: за счет получения гладкой поверхности фильтровальной ткани обеспечивается более полное удаление 10 осадка с поверхности фильтроматериала; уменьшается количество механически захваченных твердых частиц суспензии при ее фильтровании, . следовао тельно, увеличивается полнота фильт- 35 рации; улучшается степень регенерации фильтроматериала при повторном

33 4 его использовании, что ведет к увеличению срока службы.

Способ получения фильтрующего материала, включающий изготовление ткани путем переплетения основных и уточных термопластичных нитей и термообработку ткани, о т л и ч а юшийся тем, что, с целью повышения прочности и стабилизации пористости фильтрующего материала, термообработку проводят путем термопрессования при температуре, обеспечивающей взаимное сплкицивание нитей в местах их прессования.