Способ отбортовки отверстий малого диаметра

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов дав.тением и может быть использовано в .1ан иностроении нри изготовлении деталей из листовы.х материалов, содержащих малые резьбовые отверстия для ответственных соединений. Целью изобретения является расширение технологических возможностей. Способ осуществляется следуюи им образом. Вначале в заготовке вытягивают усеченный конус. Из одной части поверхности дна вытягивают обратный конус, оставляя другую часть в виде плоского кольца. Иробивают дно обратного конуса, фор.мообразуют цилиндр, распрямляя участок под углом 1.35°. На последующих переходах осуществляют обжим цилиндрического участка. Для проведения дальнейших изменений процесс повторяют на следующей позиции штамповки. 5 ил.

СОЮЗ СОВЕТСКИХ

СО!.1ИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (511 4 В 21 D 19/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTGPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3888046/25-27 (22) 24.04.85 (46) 07. 2.86 Бюл. ¹ 45 (7! ) Камеям орде а Ленина обьсдинение по нроизводсгву большегрузных автомобилей. (72) Л. И. Котляр и 3. И. Кириличев (53) 62!.98i. (088.8) (56) Журнал ФРГ VDI Berichte, Nr 330, 1978 9 (54) CI1OCOÁ ОТБОРТОВКИ ОТВЕРСТИЙ

МАЛОГО ДИАМЕТРА (57) Изобретение QTHocHT(H K обраоотке металлов I3B. ением и может быть использовано в машиностроении при изготовле„„ЯО„„1274806 нии деталей из листовых материалов, содержащих малые резьбовые отверстия для ответственных соединений. Целью изобретения является расширение технологических возможностей. Способ осуществляется следующим образом. Вначале в заготов ке вытягивают усечен ный конус. Из o l,ной части поверхности дна вытягивают обратный конус, оставляя другую часть в виде плоского кольца. Пробивают дно обратного конуса, формообразуют цилиндр, распрямляя участок под углом !35 . На последующих переходах осуществляют обжим цилиндрического участка. Для проведения дальнеиших изменений процесс повторяют на следующей позиции штамповки. 5 ил.

1274806

Форм ул1а u:çîl> påòåíu. I

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении деталей из листовых материалов, содержа1цих малые резьбовые отверстия для ответственных соединений.

Цель изобретения — расширение технологических возможностей.

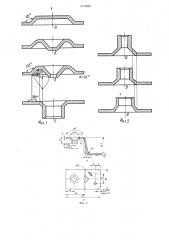

На фиг. 1 изображена последовательность операций и ри отбортовке отверстия; на фиг. 2 — — последовательность операций при увеличении толщины стенки отверстия; на фиг. 3 — кронштейн крепления съемной панели передка кабины; на фиг. 4 и 5 — - переходы штамповки детали — кронштейна крепления съемной панели передка кабины на м ногопози ционном прессе.

Способ осуществляют следуlolli,Hм образом.

В листовой заготовке вытягивают усеченный конус (фиг. 1а), па следующей позиции штамповки из части поверхности дна вытягивают обратный конус, а вторую часть поверхности дна при этом оставляют в виде плоского кольца (фиг. 16). На третьей штамповочной позиции пробивают дHo обратного конуса (фиг. 16), а на четвертой формообразуют цилиндр, распрямляя участок под углом 135, при этом все точки сечения перемещают по разным ду1ам на величину углов а= 45 (фиг. г) .

Таким образом, на конечном этапе отбортовки пластические деформации минимальны, наибольшая их величина. приходится па кромку пробитого отверстия. На последующих переходах штамповки выполняют обжим цилиндрического участка (фиг. 2), в результате чего увеличивают длину и толщину стенки цилиндра и уменьшают размеры поперечного сечения. Для проведения дальнейших изменений процесс повторяют на следующей позиции штамповки. B процессе одного обжима уменьшают наружный IHBметр цилиндра в среднем на 5Я, при этом толщина стенки увеличивается на 15 — 20Я.

Интервал исходного материала по толщине для сталей составляет 0,8 — 3,5 мм, для цветных металлов и сплавов 1 — „> мм.

Прил ер. Производят полное изготовление автомобильной детали — кронштейна крепления съемной панели передка кабины.

Основные данные: материал — сталь, количество резьбовых отверстий в детали, общая высота отверстия 1О мм, в том числе цилиндрической части 5,35 мм, внутренний

30 диаметр отверстия ф6,85 мм, толщина стенки цилиндрической час> и отверстия 2 мм, при толщине исходного материала 1,5 мм.

Остальные размеры соответствуют фиг, 3.

Технологический процесс представлен на фиг. 4. Весь технологический процесс выполняют на многопозиционном прессе. От ленты шириной 185ч-0,3 мм отрезают карточку (фиг. 4а) и шибером подают в зону работы грейферного механизма пресса на первую рабочую позицик>, где пробивают в зоне будущего отхода два технологических отверстия

Я8 мм и отрезают четыре фаски 5;к 45 (фиг. 4б). Полученный переход является заготовкой для одновременной штамповки двух деталей. Фаски заготовки 5к 45 создают «ормальные условия для захвата перехода грефферными захватами, г технологические отверстия Я 8 мм позволяют с пох1ощью ловителей производить точное позиционирование переходов во всех штампах. На третьей позиции вытягHBBIoT два выпуклых участка (фиг. 4в), на четвертой два обратных конуса (фиг. 1г), на пятой пробивают два отверстия (7l3,5 мм (фиг. 4д), на шестой распрямляют выпуклый участок (фиг. 4е), на седьной позиции пресса выполняют первый обжим и совмещают его с первой гибкой четырех углов (фиг. 4?Ic), на

B o c b M o H I 10 B H l1, H H в ы и о л н Я к> г B T o 1> H H H bl H o ожим и совмеш,ают его с второй гибкой двух углов (фиг. 43) и на девятой разде IHIoT детали удалением центрального отхода (фи1х4и) а провал.

Способ отбортовки отверстий малого диаметра, включающий вытяжку из листовой заготовки усеченных конусов, пробивку дна и формообразование цилиндра путем распрямлсния полученного полуфабриката, отлика>о1Чийся тем, что, с целшо расширения технологических возможностей, в процессе вытяжки и формовки в зоне перехода дна усеченного конуса в боковую поверхность обратного усеченного конуса формообразуют гOризонтальпый кольцевой участоh шириной, равной длине образх ющей конического участка, форми руемого в 301lp перехода фланца в цилиндрическую часть, которую далее подвергают многократному обжиму до получепи» диаметра отверстия и толщины стенки цилиндра задан1 .ых размеров.

1274806 . о ю

1274806

oooo г

Риг Ф

Редактор Л. 1Вишкина

Заказ 6515/9 (-оставите.зь И. Ланская! евреи И. Верес Корректор Л. Обртчар

Гираж 783 Подписное

BHHHI!И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж- — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4