Устройство для изготовления горловин на трубах

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ1274809

А2 (gg 4 В 21 D 22/02.. 1Д

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

17

b

Ю

12

Рк

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1181744 (21) 3827741/25-27 (22) 24.12.84 (46) 07.12.86. Бюл. № 45 (71) Белгородский филиал Всесоюзного проектно-конструкторского технологического института атомного машиностроения и котлостроения (72) И. Ф. Демченко, Ю. Н. Кислицын и А. А. Трошкин (53) 621.983.07 (088.8) (56) Авторское свидетельство СССР № .1181744, кл. В 21 D 22/02, 09.09.84. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОРЛОВИН НА ТРУБАХ (57) Изобретение относится к обработке металлов давлением, а именно к устройствам для изготовления горловин на трубах.

Цель изобретения — расширение технологических возможностей устройства за счет обеспечения формообразования горловин различного диаметра. Перед началом работы производится настройка устройства на отбортовку горловины заданного диаметра.

При этом гайка 24 ослаблена, втулка 21 находится в нерабочем положении. С помощью зубчатых секторов 12, входящих в зацепление с червячными валами 13 и регулировочным колесом 17, пластины устанавливаются под определенным углом, обеспечивающим заданное расстояние между крайними точками формующих элементов. Затем поворотом втулки 21 до упора и пластины 6 обеспечивается контакт опорной поверхности с участками пластин.

В таком положении втулка 21 фиксируется гайкой 24. Устройство настроено для работы. Далее пластины 6 устанавливаются в любое нужное в процессе работы положение. 9 ил.

1274809

Изобретение относится к обработке металлов давлением, а именно к устройствам для изготовления горловин на трубах, и является усовершенствованием устройства по авт. св. № 1274809.

Цель изобретения — расширение технологических возможностей устройства:;a счет обеспечения формообразования горловин различных диаметров.

Указанная цель достигается тем, что опорной поверхностью для пластин в процессе отбортовки является торцовая поверхность втулки, имеюшая две (по количеству пластин рабочей головки) ступени, рабочие поверхности которых выполнены по винтовой линии, а угол ее подъема не превышает угол самоторможения. Кроме того, опорная поверхность имеет в сечении скругленный профиль. Участки пластин, контактирующие с опорной поверхностью, имеют угол наклона, равный углу подъема винтовой линии.

Втулка устанавливается в концевой части оправки с возможностью поворота и фиксации.

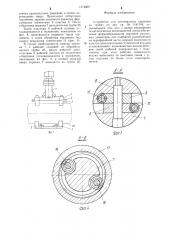

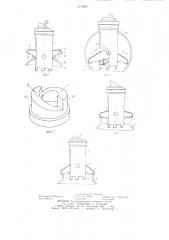

На фиг. 1 изображено ripeдлагаемое устройство, общий вид; на фи . 2 — оправка с рабочей головко"; на фиг. 3 — разрез А — А на фиг. 2; на фиг. 4 — разрез Б — Б на фиг. 2; на фиг. 5 — положение пластин рабочей головки при сверлении отверстия и зенковании овального отверстия; на фиг. 6 — положение пластин формуюгцей головки при отбортовке горловины; на фиг. 7 — — втулка; на фиг. 8 — положение пластин рабочей головки при подрезке торца отбортованной горловины; на фиг. 9 — то же, при разделке кромки горловины под сварку.

Устройство для изготовления горловин на трубах содержит корпус 1, состояший из основания 2 и двух подвижных призм 3, опоры 4 и 5, выполненные в виде установочных призм. Корпус 1 связан с гидроприводом (не показан), посредством которого осуществляется зажим обрабатываемой детали, и закреплен иа сганке.

Рабочая головка выиолнена в виде ды х пластин 6, расположенных во вращ3K>llieися оправке 7 Hd обгцей оси 8 и имсюших участки, контактирующие с опорной Iloверхностью, выпо.чнениой по винтовой линии, а угол наклона их равен углу подъема винтовой линии опорной поверхности. На пластинах 6 механически закреплены формующие

9 и режущие 10 и 11 элементы. Пластины 6 зубчатыми секторами 12 входят в зацепление с червячными валами 13, установленными в оправке 7 на подшипниках 14 и 15 скольжения. На концах червячных валов 13 нарезаны шестерни 16, входящие в зацепление с регулировочным зубчатым колесом 17, расположенным на оправке 7.

Регулировочное колесо 17 и червячные валы 13 фиксируются от осевого смещения крышкой 18, расположенной на оправке 7.

l0

Нижняя часть оправки 7 выполнена в виде кольцевого сверла 19 с механическим креплением режущих пластин 20. Кроме того, в оправке 7 выполнена иро!o iêà для установки втулки 21, торцовая поверхность которой является опорной поверхностью для пластин 6 и имеет две ступени 22 и 23.

Рабочие участки B и Г ступеней 22 и 23 выполнены по винтовой линии, а в сечении опорная поверхность имеет скругченный профиль. Для фиксации втулки 21 в необходимом положении служит гайка 24.

Устройство работает следующим образом.

Перед началом работы производится настройка устройства на отбортовку горловины заданного диаметра. При этом гайка 24 ослаблена и втулка 21 находится в нерабочем положении. При помогци зубчатых секторов 12, входящих в зацепление с;срвячными валами 13 и регулировочным колесом 17, пластины устанавливаются иод углом, обеспечивающим заданное расстояние между крайними точками формуloilLHx элементов, которое контролируется в процессе настройки. Затем поворотом втулки 21 до упора в пластины 6 обеспечивается контакт опорной поверхности с участками пастин.

В таком положении втулка 21 фиксируется гайкой 24. Устройсчво настроено для раооты, и далее пластины 6 устанавливают— ся в любое нужное в процессе работы ио,чожен ие.

Затем опоры 4 и 5 устанавливаются и закрепляются на столе станка. Обрабатываемая груба 25 средствами механизации укладывается на опоры 4 и 5 ii ири кимается с иомогцью гидроиривода подвижны:— ми призмами 3 корпуса !. Оправка 7 присоединяется к приво„д станки. Кольиев лм сверлом 19 высверлииается отверстие ио. последуюшую зенковку и отбортовку. Пэи этом пластины 6 рабочей головки находятся в положении, показанном на фиг. 5.

Установка пластин 6 рабочей го 10Hrii . в нужное положение достигается иоворо-ом регулировочного зубчатого колеса 17 на о.-.ределенный угол за счет взаимодействия:того колеса с шестернями 16 червячных валов 13, находяшихся в зацеплении с зубчатыми секторами 12 пластин 6.

По окончании сверления ilpl . да,".ьнейше . осевом перемещении оправки 7 вниз режущими элементами 10 отверстие зеикуется до получения овальной с>ормы., (а.чее пластины 6 формующей гол >зки уст; навливаются в положение, показанное на фиг. 2,:i оправка 7 вводится через отверстие в rps Gi 25. где пластины 6 рабочей головки станавливаются в положение, показанное на фиг. 6.

В таком положении пластины 6 опираются на рабочие участки В и Г ступеней

22 и 23, при этом нагрузка в процессе обработки распределя гся между шарнир::ой опорой (осью 8) и опорной поверхност. ю.

Оправке 7 сооощается иосредствочм ер.:iâo

1274809

Формула изобретения

2

3 станка вращательное движение и осевое перемещение вверх. Происходит отбортовка горловины заранее заданного диаметра формуюшими элементами 9 пластин 6. После отбортовки оправка 7 находится вне трубы 25.

Затем пластины 6 рабочей головки устанавливаются в положение, показанное на фиг. 8, производится подрезка торца горловины, а затем обработка горловины под сварку режущими элементами 11 (фиг. 9).

В случае необходимости вывода оправ- 10 ки 7 с рабочей головкой из обрабатываемой трубы 25, минуя рабочий цикл, пластины 6 рабочей головки из положения отбортовки устанавливаются в положение, показанное на фиг. 2, и осевой подачей вверх оправка 7 выводится из трубы 25.

Устройство для изготовления горловин на трубах по авт. св. № !181744. отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения формообразования горловин различных диаметров, оно снабжено размещенной на периферийной части опорной поверхности пластин дополнительной ступенчатой втулкой, установленной с возможностью взаимодействия своей рабочей поверхностью с пластинами, при этом рабочая поверхность втулки выполнена по винтовой линии с углом подъема не более угла самоторможения.

1274809

Г ще 7

i.i>ñò i ни: с. ь И., 1анская ! " iñ.! 11. Всрсс 1;ор1ккгор.-,. Оор Idp

1!, в.:!ж 713 !1одниснос

ВНИИПИ i"oñóäàðñòiiåííîão комитета C:(CP но делам изобретений и открытий

113035, Москва, )К --35, Раушская наб., > 4!5

Филиал ПГ1П «Г1атснт»,;. Ужгород,,л Проектная, 4

Рс,!актор Л. 111ишкнна

Заказ 6515З