Способ получения внутренней резьбы

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к способам получения внутренней резьбы пластическим деформированием, и может быть использовано преимущественно при изготовлении мелкомодульных резьб на полых заготовках. Целью изобретения является повышение качества резьбы за счет, снижения влияния остаточных деформаций. В отверстие заготовки вводят резьбообразующий инструмент и осуществляют обжатие в несколько проходов . Величина обжатия каждого прохода выбирается меньше величины обжатия предыдущего прохода. При каждом проходе, не снимая с заготовки усилия обжатия, инструмент вращают сначала в одну, затем в другую сторону, делая не менее одного оборота в каждом направлении. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1274832 А1 (59 4 В 21 Н 3 08 В 21 К 1 56

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3830202/25-27 (22) 24.12.84 (46) 07.12.86. Бюл. № 45 (71) Специальное конструкторское бюро часового и камневого станкостроения (72) П. М. Моталов (53) 621.993.2 (088.8) (56) Авторское свидетельство СССР № 700268, кл. В 21 К 1/56, В 21 Н 3/08, 27.02. 78. (54) СПОСОБ ПОЛУЧЕНИЯ ВНУТРЕНHEA РЕЗЬБЫ (57) Изобретение относится к обработке металлов давлением, а именно к способам получения внутренней резьбы пластическим деформированием, и может быть использовано преимущественно при изготовлении мелкомодульных резьб на полых заготовках.

Целью изобретения является повышение качества резьбы за счет, снижения влияния остаточных деформаций. В отверстие заготовки вводят резьбообразующий инструмент и осуществляют обжатие в несколько проходов. Величина обжатия каждого прохода выбирается меньше величины обжатия предыдущего прохода. При каждом проходе, не снимая с заготовки усилия обжатия, инструмент вращают сначала в одну, затем в другую сторону, делая не менее одного оборота в каждом направлении. 5 ил.

1274832

Изобретение относится к области обработки металлов давлением, а именно к способам получения внутренней резьбы пластическим деформированием, и может быть использовано при изготовлении мелкомодульной резьбы в полых заготовках.

Цель изобретения — повышение качества резьбы за счет снижения влияния остаточных деформаций.

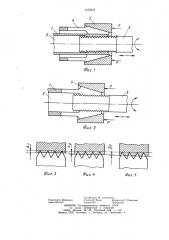

На фиг. 1 показано объемное обжатие тонкостенной полой заготовки на резьбо- 10 образующем инструменте; на фиг. 2 — то же, на разрезных заготовках типа цанг; на фиг. 3 — величина обжатия на первом проходе; на фиг. 4 .. — то же, на втором проходе; на фиг. 5 — то же, на третьем проходе.

Осуществление способа показано на примере получения внутренней мелкомодульной резьбы с шагом 0,10 — 0,20 мм и наружным диаметром 5 — 10 мм, формируемой в отверстии маточной гайки, выполненной из пластичного материала.

В исходной заготовке 1 диаметр отверстия 2 выполнен большим, чем соответствующий размер профиля резьбы на резьбообразующем инструменте 3, представляющем собой прецизионный винт, изготовленный из инструментальной стали. В отверстие 2 заготовки вводят резьбообразующий инструмент 3, после чего заготовку 1 начинают деформировать путем обжатия по наружному диаметру, например. цанговым зажимом 4 посредством кольца 5 усилием P. В результате первоначального обжатия инструмент 3 внедряется в тело заготовки на величину Ль Величина первоначального внедрения Ai меньше высоты профиля резьбы инструмента.

Поэтапная допускаемая степень деформации определяется известным расчетным путем в зависимости от деформируемого материала (пластичные марки стали, латуни, бронзы). После этого, не снимая с заготовки усилия обжатия, инструмент 3 вра- 4р щают сначала в одну, затем в другую сторону, делая не менее одного оборота в каждом направлении. Таким возвратно-поворотным движением инструмента 3 осуществляют выглаживание получаемой резьбы до тех пор, пока не снизится момент сопро- 45 тивления между инструментом 3 и заготовкой 1, возникающий от сил трения при выглаживании резьбы. Затем заготовку 1 повторно обжимают в цанговом зажиме 4.

В результате повторного обжима инструмент

3 внедряется в заготовку 1 на глубину

Ag, величина которой меньше первоначальной величины Ai на 30 — 50Я, что обусловлено уплотнением материала заготовки в результате первоначального обжима и увеличением площади контакта между инструментом и заготовкой. После обжима на величину Л осуществляют выглаживание резьбы аналогично описанному. Таким образом, процесс резьбообразования ведут поэтапно, чередуя обжатие заготовки с выглаживанием резьбы, причем величина каждого последующего внедрения инструмента в заготовку меньше предыдущей.

При заполнении резьбообразующего про филя инструмента материалом обрабатываемой заготовки процесс заканчивается. Этот момент фиксируется путем измерения радиального перемещения обжимной цанги, величина которого должна быть равна глубине профиля резьбы. Момент окончания резьбообразования можно определить по моменту сопротивления между обрабатываемой заготовкой и резьбообразующим инструментом, который должен быть меньше момента на скручивание названного инструмента.

Предлагаемым способом можно получать мелкомодульHûå резьбы также на разрезных деталях типа цанг (фиг. 2). В этом случае обрабатываемая деталь выполняет роль обжимной цанги.

Использование предлагаемого способа позволит повысить качество получаемых мелкомодульных (0,10 — 0,20 мм) резьб и точность их параметров.

Формула изобретения

Способ получения внутренней резьбы, при котором полук заготовку подвергают объемному обжатию на резьбообразующем инструменте с последующим извлечением его из заготовки вращением, отличающийся тем, что, с целью повышения качества резьбы за счет снижения влияния остаточных деформаций, объемное обжатие осуществляют в несколько проходов, при этом величину обжатия каждого прохода выбирают меньше величины обжатия предыдущего прохода, а после каждого прохода осуществляют выглаживание путем возвратно-поворотного движения резьбообразующего инструмента.

1274832

Составитель М. Ласточкина

Редактор А. Шишкина Техред И. Верес Корректор Г. Решетняк

Заказ 6516/! 0 Тираж 655 Подписное

ВНИИПИ Государственного комитета СССР по делам нзобретений н открытий

113035, Москва, K — 35, Раушская наб, д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4