Токосъемное устройство

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

«511 4 Н 01 R 39/46

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ :

Н А ВТОРСМОМЪГ СВИДЕТЕЛЬСТВУ

10 (61) 862292 (21) 3726466/24-07 (22) 18.04.84 (46) 07.12.86. Бюл. к* 45 (71) Львовский ордена Ленина политехнический институт им. Ленинского комсомола (72) Ю.И.Чучман, В.Д.Завгородний и М.В.Черпаняк (53) 621.333.3(088.8) (56) Авторское свидетельство СССР

М 862292, кл. Н 01 R 39/46, 1979. (54) ТОКОСЪЕМНОЕ УСТРОЙСТВО (57) Изобретение относится к электротехнике и является усовершенствованием устройства по авт. св. Ф 862292.

Целью изобретения является упрощение конструкции и повышение надежности токосъемного устройства при его использовании в электрических машинах с многоходовыми обмотками якоря. Каждый токопроводящий элемент 2 снабжен непосредственно прилегающим к нему дополнительным токопроводящим слоем

8, они образуют единую поверхность контактирования с коллектором. При вращении коллектора с подсоединенными

„„SU„„1275601 A 2 к нему секциями 10,11,12 многоходовой обмотки якоря токопроводящие элементы

2 щетки с дополнительными токопроводящими слоями 8 находятся в контакте с пластинами коллектора 9, изолированы от щеткодержателя 1 и друг от друга и подключены к токопроводящей шине через полупроводниковые вентили, поэтому при любом положении коллектора

9 относительно щетки исключается протекание поперек щетки коммутационного тока между коллекторными пластинами, к которым подсоединены начало и конец коммутируемой секции обмотки якоря.

Повышение надежности щеточно-коллекторного узла достигается за счет увеФ личения суммарной ширины зоны контактирования токопроводящих слоев при одновременном уменьшении их числа, что приводит к увеличению их механической прочности и уменьшению выкрашивания материала элементов в процессе эксплуатации, а также за счет уменьшения числа отказов составной щетки по причине отказов токопроводящих элементов и вентилей. 1 s.n. ф-лы, 3 ил.

С

ch

Цель изобретения — упрощение конструкции и повышение надежности токосъемного устройства при его использовании в электрических машинах с мно- 10 гоходовыми обмотками якоря.

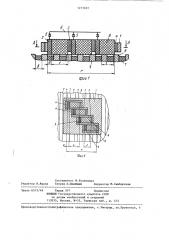

На фиг.1 изображено токосъемное устройство для трехходовой петлевой обмотки (m=3) с числом токопроводящих элементов п=3; на фиг.2 — разрез 15

А-А на фиг.1 и подсоединение обмотки к коллекторным пластинам; на фиг.3 вариант выполнения токосъемного устройства при ступенчатом расположении на коллекторе токопроводящих элемен- gp тов с прилегающими к ним дополнительными токопроводящими слоями (тп=З;

n=4) .

Токосъемное устройство щеточноколлекторного узла многоходовой якор- 25 ной обмотки содержит щеткодержатель

1 и разрезную щетку, состоящую из токопроводящих элементов 2, которые разделены изоляционными прокладками 3 и изолированы от щеткодержателя .1 прокладками 4. Каждый токопроводящий элемент 2 подключен через полупроводниковый вентиль 5 к токопроводящей шине 6. Ширина о каждого токопроводящего элемента 2 выполнена

35 меньшей, чем ширина о межламельных промежутков 7 на уровне поверхности контактирования. Каждый из токопроводящих элементов 2 снабжен непосредственно прилегающим к нему дополнительным токопроводящим слоем 8„ Ширина С каждого дополнительного токо проводящего слоя 8 удовлетворяет условию с <(m-1) r -à+Ú, (1)

45 где m — число групп электрически идентично соединенных ламелей коллектора;

t — ширина коллекторного деления на уровне поверхности контактирования °

Токопроводящий элемент ? и дополнительный токопроводящий слой B образуют единую поверхность контакти" рования с коллектором, состоя @им из разделенных межламельными промежутками 7 коллекторных пластин 9, к которым подключены секции первого 10, второго 11 и третьего 12 ходов об50

Ф 12756

Изобретение относится к электротехнике, в частности к созданию токосъемных устройств, и является усовершенствованием токосъемного устройства по авт. св. N - 862292. 5

01 мотки (фиг.2). Общая ширина r щетки на уровне поверхности контактирования удовлетворяет условию

r);(òï+1) t, (2) при этом все элементы 2 щетки с дополнительными слоями 8 и изоляционные прокладки 3 и 4 жестко соединены между собой.

Токопроводящие элементы 2 с прилегающими к ним дополнительными токопроводящими слоями 8 могут быть установлены по поверхности коллектора на одной линии (фиг.1 и 2) или расположены ступенчато с взаимным пере. крытием (нахлестом) (фиг.3) на величину f, удовлетворяющую условию п(а+с) -r

f ю (3) п-1 где п 2 — число токопроводящих элементов 2 в ступенчатой щетке.

Устройство работает следующим образом.

При вращении коллектора с подсоединенными к нему секциями 10-12 многоходовой обмотки ЯКОРЯ токопроводящие элементы 2 щетки с дополнительными токопроводящими слбями 8 находятся в контакте с пластинами коллектора 9, при этом, поскольку структура m-ходовых якорных обмоток такова, что начало и конец секции у петлевых обмоток подсоединены к коллекторным пластинам, отстоящим друг от друга на m-1 коллекторных делений (на фиг.1 и 2 — íà m-1 2 коллекторных деления), а у волновых обмоток на (k-m)Р коллекторных делений, где

k - число пластин коллектора, Р число пар полюсов машины, и общая ширина эоны контактирования токопроводящего элемента 2 и дополнительного токопроводящего слоя 8 удовлетворяет условию а+с ((m-1) с+Ь, (4) а токопроводящие элементы 2 с дополнительными токопроводящими слоями 8 изолированы от щеткодержателя 1 и друг от друга и подключены к токопроводящей шине 6 через полупроводниковые вентили 5, то при любом положении коллектора относительно щетки иаключается протекание поперек щетки коммутационного тока между коллекторными пластинами, к которым подсоединены начало и конец коммутируемой секции обмотки якоря. з 127560I 4

При ступенчатом расположении токопроводящих элементов 2 с дополнительными токопроводящими слоями 8, как показано на фиг.2, ввиду выполнения условия (3) также исключается проте- 5. Ф о р м у л а и з о б р е т е н и я канне поперечных коммутационных токов в щетке. Кроме того, такое расположение элементов 2 обеспечивает дополнительное улучшение коммутации эа счет ступенчатого увеличения проводимости набегающего края щетки и ступенчатого уменьшения проводимости сбегающего края щетки в процессе переключения секции обмотки якоря из одной параллельной ветви в другую.

Вепичина f взаимного перекрытия токопроводящих элементов 2 с дополнительными токовыми слоями 8 при числе

1 токопроводящих элементов и по условию (2) выбрана для обеспечения требуемого щеточного перекрытия для многоходовых якорных обмоток.

Упрощение конструкции токосъемного устройства достигается за счет значительного уменьшения числа токо- 5 проводящих элементов составной щетки и числа вентилей без потери ее коммутирующих свойств. Например, при использовании предлагаемого устройства в электрической машине с треххо30 довой якорной обмоткой при с 6 мм, ширине межламельного промежутка

Ъ 1 мм, при ширине щетки r4 щетка содержит только 3-4 токопроводящих элемента с дополнительными токопроводящими слоями и соответственно 3-4 Зэ вентиля. При выполнении известного токосъемного устройства щетка должна

4с содержать как минимум n > — = 24

Ь токопроводящих элемента и 24 вентиля, 4О

1казов составной щетки по причине отказов токопроводящих элементов и вентилей.

1. Токосъемное устройство по авт. св. Ф 862292, о т л и ч а ю щ е е с я тем, что, с целью упрощения конструкции и повышения надежности при использовании его в электрических машинах с многоходовыми обмотками якоря, каждый токопроводящий элемент щетки снабжен дополнительным токопроводящим слоем, прилегающим непосредственно к токопроводящему элементу и образующим с ним единую поверхность .контактирования с коллектором, при этом ширина с поверхности контактирования дополнительного токопроводящего слоя определена иэ соотношения с<(ш-1)t-(a+b), где m - -число групп электрически идентично соединенных ламелей коллектора; с - ширина коллекторного деления на уровне поверхности контактирования; а " ширина токопроводящего элемента на уровне поверхности контактирования;

b — ширина межламельного промежутка на уровне поверхности контактирования.

2. Устройство по п.1, о т л и— чающее с я тем, что, с целью дальнейшего повышения надежности, токопроводящие элементы с дополнительными токопроводящими слоями размещены по поверхности коллектора ступенчато со взаимным перекрытием на величину f удовлетворяющую условию

Повышение надежности щеточно-коллекторного узла достигается за счет увеличения суммарной ширины зоны контактирования каждого токопроводящего элемента с дополнительным токопроводящим слоем при одновременном уменьшении их числа, что приводит к увеличению их механической прочности и уменьшению выкрашивания материала элементов в процессе эксплуатации, а также за счет уменьшения числа отn(a+c) -r

f < — — — —— п-1 где п ) 2 — число токопроводящих элементов с дополнительными токопроводящими слоями, образующих ступенчатую щетку;

r - общая ширина ступенчатой щетки на уровне поверхности контактирования.

1275601

@иг 1

Составитель М.Кузнецова

Редактор H.ßöoëà Техред П.Олейник Корректор М.Самборская

Заказ 6573/49

Тираж 597 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, r.Ужгород, ул.Проектная, 4