Дисковый обкатник

Иллюстрации

Показать всеРеферат

Изобретение является усовершенствованием изобретения по авт.св. № 1177016 и может быть использовано в обработке зубьев зубчатых колес поверхностным пластическим деформированием . Устройство позволяет повысить точность и качество обработки. Для этого дисковый обкатчик должен быть установлен на станок, позволяющий обкатывать зубья, нагружать находящиеся в зацеплении обрабатываемое колесо с обкатчиком и сообщать им относительное перемещение. Для упрочнения зубчатых колес дисковый обкатчик вводят в зацепление с обрабатываемым зубчатым колесом, нагружают их в радиальном направлении и сообщают инструменту вращательное и поступательное движение. При этом за счет выполнения калибрующего участка инструментом переменным по ширине обеспечивается равномерная толщина пластически деформированноiP го слоя. 6 ил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 4 А1 (5И 4 В 21 Н 5/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1177016 (21) 3850157/25-27 (22) 25.12.84 (46) 15.12.86. Бюл. Р 46 (72) П.В. Назаренко, С.П. Радзевич, А.П. Радзевич и А.И, Бондарь (53) 621.771.27 (088.8) (56) Авторское свидетельство СССР

Р 1177016, кл. В 21 Н 5/02, 1983. (54) ДИСКОВЫИ ОБ1(АТНИК (57) Изобретение является усовершенствованием изобретения по авт,св, 1(1177016 и может быть использовано в обработке зубьев зубчатых колес поверхностным пластическим деформированием. Устройство позволяет повысить точность и качество обработки.

Для этого дисковый обкатчик должен быть установлен на станок, позволяющий обкатывать зубья, нагружать находящиеся в зацеплении обрабатываемое колесо с обкатчиком и сообщать им относительное перемещение. Для упрочнения зубчатых колес дисковый обкатчик вводят в зацепление с обрабатываемым зубчатым колесом, нагружают их в радиальном направлении и сообщают инструменту вращательное и поступательное движение. При этом за счет выполнения калибрующего участка инструментом переменным по ширине обеспечивается равномерная толщина пластически деформированного слоя, 6 ил.

Изобретение относится к обработке металлов давлением и может быть использовано при чистовой обработке зубчатых колес поверхностным пластическим деформированием.

12764

Целью изобретения является повышение точности обработки и улучшение ее качества.

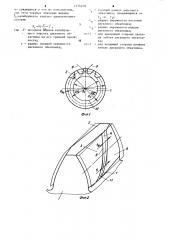

На фиг. 1 схематически показан дисковый обкатник; на фиг. 2 — зуб 1р дискового обкатника в аксонометрии; на фиг. 3 - развертка на плоскость боковой стороны профиля зубьев дискового обкатника; на фиг. 4 — на развертке на плоскость боковой стороны профиля зуба дискового обкатника показана схема аппроксимации границ калибрующих участков его зубьев,", на фиг. 5 — схема расположения калибрующих участков зубьев дискового 2р обкатника, предназначенного для работы с параллельными в станочном зацеплении осями вращения инструмента и детали; на фиг. 6 — схема станочного зацепления. 25

Дисковый обкатник с диаметром цилиндра выступов d z, диаметром сред него цилиндра d, диаметром цилиндра впадин d и диаметром основного цито линдра db выполнен в виде зубчато- Зр ь го колеса 1 с косыми зубьями 2.

Зубья 2 имеют заходный 3, калибрующий 4, предохранительный 5 участки.

Калибрующие участки 4 зубьев 2 выполнены криволинейными. Границы 6 и

3S

7 калибрующих участков 4 зубьев 2 для каждой из противоположных боковых сторон профиля зубьев дискового обкатника совпадают с линиями пересечения боковых эвольвентных винтовых поверхностей зубьев исходного колеса (на фиг. 2 зуб исходного колеса показан тонкими линиями),цискового обкатника поверхностью, образованной вращением вокруг его оси 0 осново

g$ ной линии 8 или 9 наклона его зубьев.

Исходное колесо дискового обкатника представляет собой воображаемое зубчатое колесо того же модуля с таким же наклоном и с тем же числом зубьев, на базе которого он проектируется, но без эаходной и предохранительной частей. Как известно из теории зубчатых зацеплений, основные линии наклона зубьев косозубого колеса касаются его винтовых основных линий подъема зубьев, а следовательно, и основного цилиндра, на котором они расположены, По этой

08 2 причине основные линии 8 и 9 накло" на зубьев 2 касаются основного цилиндра 10 исходного колеса дискового обкатника, Границы 1) и 12 калибрующих участков могут быть аппроксимированы плоскими кривыми. Уравнения этих кривых можно получить при совместном решении уравнения эвольвентной винтовой боковой поверхности зуба исходного колеса дискового обкатника и уравнения плоскости 13, наклонное к оси его вращения под углом, Положение плоскости 13 относительно дискового обкатника определяется условием достижения заданной точности при аппроксимации пространственно криволинейных границ 6 и 7 плоскими границами

11 и 12, В частном случае дисковый обкатник, предназначенный для работы при параллельных в станочном зацеплении осях вращения инструмента и детали, имеет прямолинейные границы 14 и 15 калибрующих участков 4. При этом границы 14 и !5 калибрующих участков

4 наклонены к оси 0 инструмента и совпадают с основными линиями 8 и 9 наклона зубьев исходного колеса дискового обкатника.

На фиг. 3, 4 и 5 пунктиром показаны границы калибрующих участков противоположной боковой стороны профиля зубьев 2 дискового обкатника они имеют наклон в противоположном направлении.

Для упрочнения зубчатых колес дисковый обкатник вводят в зацепление с деталью, нагружают их в радиальном направлении усилием F и вращают вокруг своих осей 0„ и 0 крутящим моментом N . При этом точка контакта дискового обкатника с упрочняемой поверхностью зуба детали перемещается по линии 16 для одной стороны профиля зубьев и по линии

17 — для противоположной стороны профиля. Линии 16 и 17 можно представить как линии пересечения боковых звольвентных винтовых говерхностей зубьев исходного косозубого колеса дискового обкатника поверхностью, образованной вращением вокруг оси

О, инструмента, соответствующей линии станочного зацепления.

Калибрующие участки 4 дискового обкатника выполнены монотонно переменной ширины: калибрующий участок выходящей (ведущей) стороны профиля

1276 зубьев выполнен монотонно расширяющимся в направлении от ножки зуба и к его головке (фиг. 2 — 5), а калибрующий участок входящей (ведомой) стороны профиля выполнен монотонно

I сужающимся в том же направлении (фиг, 2 — 5 ). .При этом текущее значение ширины Б калибрующего участ ч ка 4 удовлетворяет условию: !

О

s =s(- — -) (2) ч где S — исходная ширина калибрующего участка 4 дискового обкатника на его средней окружности диаметром d,,"

r — радиус средней окружности дискового обкатника (2r=d );

r — текущий радиус дискового обУ катника (на котором измеряют ширину Sö), изменяющийся от r до 1

r — радиус окружности выступов а дискового обкатника;

r — радиус окружности впадин дис1 кового обкатника; .5 и=+1 — для выходящей (ведущей) стороны профиля зубьев дискового обкатника); и=-1 — для входящей (ведомой) стороны профиля зубьев дискового обкатника.

Дисковый обкатник работает следующим образом.

1 рутящим моментом М „ дисковый обкатник 1 вращают вокруг его оси 35

О, с .угловой скоростью . Обрабатываемая деталь 18, находящаяся в станочном зацеплении с дисковым обкатником 1 и поджимаемая к нему рабочим усилием Г, вращается вокруг 4О оси 0 с угловой скоростью о5

В станочном зацеплении с углом зацеплениями.движение от обкатника

1 к детали 18 передается вдоль,линий станочного зацепления 8 и 9, пе- 45 ресекающихся друг с другом в полюсе

P станочного зацепления. При постоянном крутящем моменте М р и переменном плече (плечо-радиус r ) ч пропорционально изменению величины плеча в станочном зацеплении изменяется и величина рабочего усилия упрочнения в зоне контакта зубьев обкатника 1 и детали 18. Для компенсации изменения плеча r ширина ка- 55

3 либрующих участков 4 выполнена переменной в соответствии с формулой (2), 408 4

Для ведущей стороны профиля зубьев дискового обкатника (рабочая сторона 19) точка контакта зубьев детали 18 и обкатника 1 перемещается вдоль линии станочного зацепления 8. При этом увеличивается плечо (радиус г„ текущей точки на линии станочного зацепления или расстояние от текущей точки контакта до оси 0, ). Поэтому ширина упрочняющего участка 4 дискового обкатника для рабочей поверхности 19 уменьшает. ся в направлении к головке зуба.

Этим компенсируется изменение плеча и стабилизируется величина давления в зоне упрочнения.

Аналогично для ведомой стороны профиля зубьев дискового обкатника (рабочая сторона 20) точка контакта зубьев детали 18 и обкатника 1 перемещаются вдоль линии станочного зацепления 9. При этом плечо уменьшается (уменьшается радиус r теку 3 .щей точки на линии станочного зацепления 9 или, что то же самое расстояние от текущей точки контакта до оси Од) .

Поэтому ширина упрочняющего участка

4 дискового обкатника для рабо =ей поверхности 20 увеличивается в направ.— лении к головке зуба. Этим компенсируется изменение плеча и стабилизируется величина давления в зоне упрочнени.

Применение дискового обкатника позволит повысить точность и улучшить качество упрочнения рабочих поверхностей зубьев цилиндрических зубчатых колес.

Формула изобретения

Дисковый обкатник по авт ° св.

N - 1177016, отличающийся тем, что, с целью повышения точности обработки и улучшения качества, калибрующий участок одной стороны профиля зубьев выполнен монотонно сужающимся в направлении от ножки зуба к его головке, а калибрующий участок противоположной стороны профиля этого зуба выполнен монотонно расширяющимся .в том же направлении или калибрующий участок одной стороны профиля зубьев выполнен монотонно расширяющимся в направлении от ножки зуба к его головке, а калибрующий участок противоположной стороны профиля того же зуба — монотон!

2764 08

1 а где

n=+1

n=-1 но сужающимся в том же направлении, при этом текущее значение ширины калибрующего участк» удовлетворяет условию =(— — ) г

j- исходная шйрина калибрующего участка дискового обкатника на его средней окружности;

r — - радиус средней окружности дИскового обкатника; текущий радиус дисковîro обкатника, изменяющийся от

Г до 7 > радиус окружности выступов дисковогo обкатника; радиус окружности впадин дискового обкатника; для выходящей стороны профиля зубьев дискового обкатника; для входящей стороны профиля зубьев дискового обкатника.

1276408

77 75

Составитель В. Муконин

Редактор А, Долинич Техред И.Попович Корректор Г, Рошко

Заказ 6614/7 Тираж 655 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, У(-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4