Способ облицовки пленкой модели при вакуумной формовке

Иллюстрации

Показать всеРеферат

Изобретение относится к области литейного производства. Цель изобретения - повышение производительности труда путем интенсификации процесса нагрева пленки и исключение влияния колебаний температуры окружающей среды . Способ наложения пленки на модельный комплект осуществляют путем нагрева пленки в две ступени, на первой до температуры в интервале 6080 С контактным способом, на второй до температуры оптимальной пластичности за счет нагрева от излучения тела нагретого до 700-900°С, совмещения пленки с рабочими поверхностями модели и создания разрежения между пленкой и рабочими поверхностями модели. 5 ил. (Q

СОЮЗ СОВЕТСКИХ

COLLHAËÈÑÒÈ×ЕСКИХ

РЕСПУБЛИК (50 4 В 22 С 9/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

00 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3885958/22-02 (22) 17.04.85 (46) 15. 12,86. Бюл. ¹ 46 (72) Ю.С. Щербаков, В.С. Салтыков, В.И, Новиков, M,Ã, Шувалов, Ю.П. Чистухин и С.В, Кутовой (53) 621.747.06(088.8) (56) Авторское свидетельство СССР № 749540, кл. В 22 С 9/00, 1980 (54) СПОСОБ ОБЛИЦОВКИ ПЛЕНКОЙ МОДЕЛИ

ПРИ ВАКУУМНОЙ ФОРМОВКЕ

t- (57) Изобретение относится к области литейного производства. Цель изобретения — повышение производительности

„„SU„„1276425 А 1 труда путем интенсификации процесса нагрева пленки и исключение влияния колебаний температуры окружающей среды. Способ наложения пленки на модельный комплект осуществляют путем нагрева пленки в две ступени, на первой до температуры в интервале 60о

80 С контактным способом, на второй до температуры оптимальной пластичности за счет нагрева от излучения тела нагретого до 700 †9 С, совмещения пленки с рабочими поверхностями модели и создания разрежения между пленкой и рабочими поверхностями модели, 5 ил.

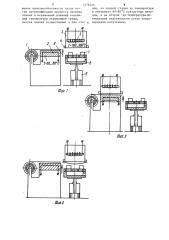

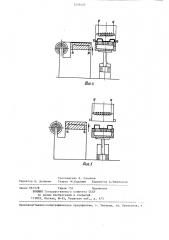

На фиг.1-5 приведена схема осуществления предлагаемого способа формовки, Оборудование для осуществления этого способа включает в себя рулон 1 пленки, стол 2 предварительного нагрева, термокамеру 3, вакуумрамку 4 термокамеры, нагреватели

5 термокамеры, нож 6 резки полотна пленки, модельную плиту 7, подмодельный стол 8, цилиндр 9 перемещения подмодельного стола.

Способ осуществляют в следующей последовательности, До начала формов ки разогревают стол контактного подо50

1 1276

Изобретение относится к литейному производству, Целью изобретения является повышение производительности труда путем интенсификации процесса нагрева пленки и исключение влияния колебаний температуры окружающей среды.

Предлагаемый способ включает нагрев пленки, совмещение ее с рабочими поверхностями модели и создание 10 разряжения между пленкой и рабочими поверхностями модели, при этом нагрев пленки осуществляется в две ступени, на первой ступени до температуры в о интервале 60-80 С контактным способом в течение 5-8 с, на второй — до температуры оптимальной пластичности за счет нагрева от излучения нагретого тела с 700-900 С, располо— женного от пленки на расстоянии 200500 мм в течение 3-10 с. Температура теплоносителя на первой ступени, равная 60-80 С, выбрана иэ следующих условий - она должна быть выше максимальной температуры в литейном цехе 25 летом и не более чем 82,5 С, при которой происходит размягчение пленки (севилена, полиэтилена) и прилипание пленки к теплоносителю, причем чем выше температура теплоносителя (до о

T= 80 С), тем лучше. Однако оптимальная температура из данного интервала зависит от схемы устройства подогрева пленки, величины ошибки в регулировании датчика температуры и других.

Температурный интервал нагр евателей дистанционного нагрева, равный

700-900 С, выбран из условия использования оптимального спектрального излучения нагретого тела, так как известно, что синтетические пленки имеют максимум поглощения энергии при спектре частот от излучения нагретого тела с температурой 700-900 С.

425 2 грева до 60-80 С, а термокамеры до

700-900 C Синтетическую пленку из рулона 1 разматывают и накладывают на стол предварительного подогрева

2, где.пленка разогревается до тем— пературы стола за 5-8 с, в то же время в период разогрева пленки до 60— о

80 С остальные механизмы формовочной машины могут совершать другие операции формовки: как подачу опоки, кантовку ее, перемещение модельного комплекта от опоки к термокамере и др., и пленка может находиться на столе в состоянии, близком к оптимальной пластичности в случае аварийных остановов механизмов любое по продолжительности время и быть пригодной для дальнейшего применения.

Далее за определенное время (11—

14 с) до наложения пленки на модельную плиту 7 теркамеру 3 устанавливают над столом 2 контактного нагрева, включают вакуум-насос и тогда вакуумрамка 4 захватывает пленку,уже нагретую на столе 2. Затем термокамеру перемещают в исходное положение над модельной плитой 7 и выдерживают в этом положении 3-10 с, догревая пленку до состояния оптимальной пластичности (когда расстояние от нагревательного тела до пленки 200-500 мм), по готовности пленки включают цилиндр 9, поднимают модельную плиту 7, подают ва— куми в подмодельный стол 8, пленка обтягивает модельный комплект, ножом

6 отрезают пленку, затем отключают цилиндр 9 и опускают модельную плиту

7 с пленкой. Операция наложения пленки завершена и модельный комплект можно подавать под опоку для формовки, а в зто время следующий кусок пленки из рулона 1 уже лежит на столе 2 контактного нагрева и подогревается для следующей формовки, Предложенный способ позволяет повысить производительность труда за счет интенсификации процесса нагрева пленки, так как применяется двухстадийный нагрев пленки, и исключает влияние колебаний температуры окружающей среды„

Формула изобретения

Способ облицовки пленкой модели при вакуумной формовке, включающий предварительный нагрев пленки и наложение ее на модель, о т л и ч аю шийся тем, что, с целью повы1276 щения производительности труда пу— тем интенсификации процесса нагрева

1 пленки и исключения влияния колебаний температуры окружающей среды, нагрев пленки осуществляют в две ста42S 4 дии, на первой стадии до температуры

d в интервале бО-80 С контактным методом, а на второй — до температуры оптимальной пластичности путем теплопередачи излучением.

Составитель В. Сазонов

Редактор А. Долинич Техред М.Ходанич Корректор А.Зимокосов

Заказ 66 15/8 Тираж 757 Подписное

BHHHLIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4