Способ зачистки соединения полос при контактной стыковой сварке оплавлением и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к сварочной технике и может быть использовано при обработке полос после контактной стыковой сварки. Целью изобретения является повышение качества зачистки соединения и увеличение долговечности резцов. После сварки включают привод перемещения каретки 9, на которой размещены резцы 6 и две металлические щетки 7. Первыми в работу вступают металлические щетки, вначале одна, потом другая, которые производят отделение малопластичного щлака и заi чистку боковых поверхностей электродов . Затем резцами 6 срезают усиле (Л С ние в стыке заподлицо с поверхностями полос. 2 с.п.ф-лы. 5 ил.

СО103 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 151) 4 В 23 К 11/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A ВТОРСКОМ,К СВИДЕТЕЛЬСТВУ

if 13

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3914332/25-27 (22) 14.06,85 (46) 15. 12. 86, Бюл, )1 46 (71) Всесоюзный ордена Ленина научноисследовательский и проектно-конструкторский институт металлургического машиностроения (72) Ю.И. Власов, Е,В. Карташов, С.Г. Молчадский, Ю.М. Недодаев, А.Ф. Новицкий, Б.А. Рысс, P,Е. Свеженцев и А.В. Яковлев (53) 621.791.762,5(088.8) (56) Кабанов Н.С,, Слепак Э.Ш. Технология стыковой контактной сварки. М, Машиностроение, 1970, с.85.

Авторское свидетельство СССР

У 254681, кл. В 23 К 11/04, 1967. (54) СПОСОБ ЗАЧИСТКИ СОЕДИНЕНИЯ ПОЛОС

IIPH КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ОПЛАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к сварочной технике и может быть использовано при обработке полос после контактной стыковой сварки. Целью изобретения является повышение качества зачистки соединения и увеличение долговечности резцов. После сварки включают привод перемещения каретки 9, на которой размещены резцы 6 и две металлические щетки 7, Первыми в работу вступают металлические щетки, вначале одна, потом другая, которые производят отделение малопластичного шлака и зачистку боковых поверхностей электродов. Затем резцами 6 срезают усиление в стыке эаподлицо с поверхностями полос. 2 с.п.ф-лы. 5 ил.

1276459 2

Изобретение относится к сварочной технике, а именно к контактной стыконой сварке оплавлением полос, и может быть использовано в сварочных комплексах, установленных в высокопроизводительных агрегатах травления, укрупнения рулонов перед холодной прокаткой, профилегибочных и трубных станах, где сваркой обеспечивается непрерывность процесса переработки полос, а сварные соединения прокатывают или формуют вместе с полосами.

При этом необходимым условием для успешной переработки полос (беэобрынности при холодной прокатке или горячем редуцировании труб) является тщательная зачистка соединений от грата, состоящего из малопластичного шлака и высаженного при осадке металла стыка.

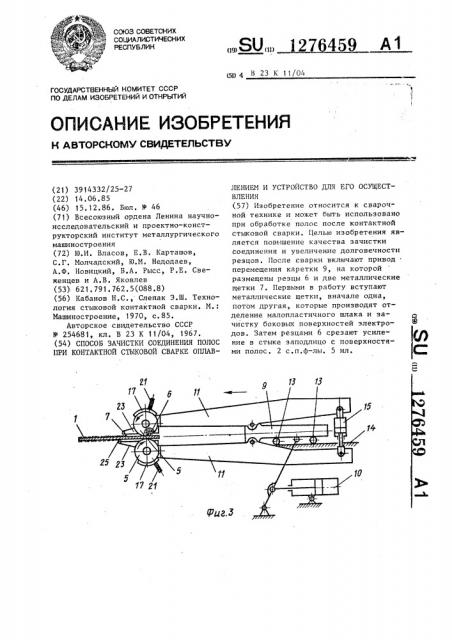

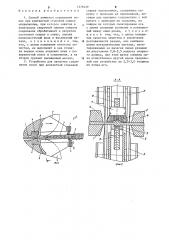

Целью изобретения является повышение качестна зачистки соединения полос при контактной стыковой сварке оп-, ланлением и повышение качества зачистки при одновременном увеличении долговечности резцов, На фиг.1 изображен участок сварного соединения полос н момент зачистки, продольный разрез; на фиг.2 — то же, поперечный разрез (разрез А-A на фиг.1); на фиг.3 — предлагаемое устройство, вид сбоку; на фиг.4 — узел опорных роликов и резцов, нид сбоку, на фиг.5 — то же, поперечный разрез (сечение Б-Б на фиг.4, повернуто).

Стыконая сварка полос оплавлением состоит иэ двух фаэ: оплавления, при котором происходят интенсивный выброс капель расплавленного металла и разогрев торцов полос, и осадки, при которой происходит выдавливание нагретого металла торцов и формирование соединения. В результате первой фазы (оплавления) на поверхности полос

1 вблизи стыка образуется малопластичный шлак 2 н виде спекшихся частиц расплава и окислов, а после осадки в стыке образуется усиление 3 иэ высаженного металла.

После сварки электроды 4 сварочной машины быстро отводят на расстояние, достаточное для прохождения опорных роликов 5 устройства для зачистки соесоединения полос., а стык устанавливают посередине напротив резца 6 и зажимают электродами 4 полосы 1. Так как перехват осуществляется за время не более 5 с, соединение не успевает

2S

55 охладиться и зачистка осущестнляется в нагретом состоянии, При этом зачистку производят в два этапа: вначале отделяют малопластичный шлак 2 и наплывы расплава стыка металлическими щетками 7, а затем срезают резцами 6 усиление 3. Оставшиеся на верхней поверхности полос мелкие частицы шлака выдувают сжатым воздухом, подаваемым н зону реза, а чистая сливная стружка 8 направляется передней гранью резца в стружкоприемник (не показан).

Таким образом, разделение операции зачистки соединения полос на два этапа, в первом из которых отделяют шпак с поверхностей полос и соединения, а на втором - срезают чистый нагретый высаженный металл стыка, обеспечивает качественную зачистку соединения по всей его длине, Устройство для зачистки соединения полос при контактной стыковой сварке опланлением содержит каретку 9, привод 10 ее перемещения, дна шарнирно соединенных с кареткой 9 рычага 11, на каждом из которых смонтированы оси

12 с двумя опорными роликами 5 и расположенными между ними резцами 6. Перед резцами 6 на рычагах 11 установлены две металлические щетки 7, Каретка 9 направляющими роликами .13 опирается на станину 14. Ее привод

10 перемещения выполнен в виде гидроцилиндра. Задние концы рычагов соединены гидроцилчндром 15, предназначенным для сведения и разведения опорных роликов 5 с резцами 6. Резцы жестко прикреплены болтами 16 к смонтированным на передних концах рычагов кронштейнам 17, передняя поверхность которых является продолжением передней грани резцов 6 и служит для отвода стружки. Оси 12 выполнены с эксцентриситетом е относительно своих цапф 18 и установлены в расточках кронштейнов 17. На цапфах 18 осей 12 на подшипниках 19 смонтированы опорные ролики 5. Для регулирования положения опорных роликов 5 по высоте относительно режущей кромки резцов

6 с осями 12 жестко соединены поворотные рычаги 20 с фиксирующими резьбовыми рукоятками 21. Для размещения поворотных рычагов 20 в кронштейнах

17 выполнены пазы 22. К кронштейнам

17 прикреплены по обе стороны от резцов 6 выступающие перед опорными ро12!64 59 ликами 5 щеки 23. На передней части щек 23 закреплены металлические щетки 7 в виде пучков 24, 25 и 26 стальных игл. При этом пучки 25 предназначены для отделения малопластичного шлака с поверхностей сварного соединения и полос вблизи стыка, а пучки

24 и 26 — для зачистки боковых граней электродов сварочной машины. Расстояние закрепления щеток 7 от резцов 6 10 не превышает 2,0-2,5 радиусов опорных роликов 5 и выбирается из условия свободного прохода z» удаления в конце реза стружки, длина которой при зачистке широких (1200-1700 мм) полос»5 достигает с учетом усадки 500 мм, Вер1»няя и нижняя шетки 7 смещены одна относительно другой на 2,0-3,0 толщины пучка игл для предотвращения их запутывания при сведе?пш рыча-20 гов 11 до зачистки. В кронштейнах

17 выполнены каналы 27 для подвода через штуцер 28 и резиновы»» шланг

29 (на A?»F,4 показан не полностью) сжатого воздуха в зону резания ° 25

Устройство работает следующим образом, Перед работой предварительно настраивают опорные ролики 5 относительно неподвижно закрепленных резцов 30

6. Для этого ослабляют резьбовые рукоятки 21, поворотом рычагов 20 и вместе с ними эксцентриковых осей 12 изменяют положение образующей (линип контакта с полосами) опорных роликов З

5 относительно неподвижной режущей кромки резцов 6 в зависимости от технологических требований к глубине зачистки соединений. Затем фиксируют в нужном положении поворотные рычаги 40

20 затяжкой резьбовых рукояток 21.

После сварки и перезажатия (перехвата) соединения в электродах 4, необходимого для обеспечения свободного прохода опорных роликов 5 с 45 резцами 6 в промежутке между электродами 4, включают привод 10 перемещения каретки 9. Каретка 9 вместе со сведенными гидроцилиндром 15 рычагами 11 перемещается по станине 50

14 к зачищаемому соединению 30, зажатому в электродах 4 сварочной машины. Первыми в контакт с полосами 1, соединением 30 и электродами 4 вступают металлические щетки 7, вначале 55 одна, потом другая, которые производят отделение малопластичного шлака

2 и зачистку боковых поверхностей электродов 4. Част?»ци шлака .с н)»жн?»х поверхностей полос 1 и соединения 30, 5 7 Кое 6oKoBh)x поверхностей нижних электродов 4 падают в зазор между электродами 4, а с верхней поверхности полос 1 они сдуваются сжатым воздухом, поступающим по каналу 27 в кронштейнах 17. Таким образом, перед срезанием высаженного металла с помощью резцов 6 созданы наиболее благоприятные условия для образования сливной стружки. Затем на зачищенные от шлака поверхности полос 1 вкатываются опорные ролики 5, которые определяют глубину зачистки, так как являются базой для режущих кромок резцов 6 относительно поверхностей» полос 1, Резцы 6, в зависимости от настройки опорных роликов 5, срезают усиление 3 в стыке заподл?»цо с поверхностями полос 1 или с заглублением па заранее заданную величину. Отходящая от нижнего резца 6 сливная стружка 8 горячего пластичного металла направляется передними гранями резца

6 и кронштейна 17 в зазор между щеками 23 и нижней щеткой 7, свободно проходит в нем и падает в конце реза в короб (не показан). Верхняя стружка 8, удерживаемая (также как и нижняя) от бокового смещения и попадания под опорные ролики 5 щеками 23, направляется передними гранями резца

6 и кронштейна 17 в стружкоулавливатель (не показан). После зачистки привод 10 каретки 9 переключается на реверс и устройство возвращается в исходное положение °

Предлагаемые способ и устройство позволяют значительно повысить качестно зачистки за счет образования сливной стр5"жк»» на всей длине соединения, исключают возможность пропусков реза из-за попадания стружки и частиц шлака под опорные ролики, увеличивают долговечность резцов иобеспечивают зачистку на требуемую, заранее настроенную величину.

За счет повишения качества зачистки снижаются обрывы сварнкх соединешш при их последующей прокатке примерно вдвое, что приводит к снижению простоев прокатных станов из-за порывов и позволяет увеличить их производительность.

3 12

Формула изобр ет ения

1. Способ зачистки соединения полос при контактной стьпсовой сварке оплавлением, при котором зажатое в электродах сварочной машины сварное соединение обрабатывают в нагретом состоянии сверху и снизу, удаляя малопластичный шлак и высаженный металл, отличающийся тем, что, с целью повышения качества зачистки, ее выполняют в два этапа: на первом этапе отделяют шлак с поверхностей полос и соединения, а на втором срезают высаженный металл.

2, устройство для зачистки соединения полос при контактной стыковой

?б459 сварке оплавлением, содержащее каретку с приводом ее перемещения, несущую два шарнирно соединенных с ней рычага с приводом их сведения, на каждом из которых смонтированы ось с двумя опорными роликами и размещенный между ними резец, о т л и ч а ющ е е с я тем, что, с целью повышения качества зачистки и увеличения

1О долговечности резцов, оно снабжено двумя металлическими щетками, смонтированными на рычагах перед резцами на расстоянии 2,0-2,5 радиуса опорного ролика, при этом щетки смещены од15 на относительно другой вдоль продольной оси устройства на 2,0-3,0 толщины их пучка игл.

1276459

Составитель К. Быковец

Редактор М. Бандура Техред Л.Олейник Корректор Т. Колб

Заказ 6618/10 Тирах 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Улсгород, ул. Проектная, 4