Способ правки тонкостенных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии правки высокопрочных особотонкостенных труб и позволяет повысить качество правки за счет того, что сплющивание трубы одновременно в нескольких равномерно расположенных по периметру радиальных сечениях осущестэляют до величины, определяемой из условия RK R - (0,56, ..., 0,64) -Л.. 2 табл, 3 ил. дп ю sj 00 01 01

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

69) (111

И!1 4 В 21 0 3/02 !ll;.!Ð ä

1 и-,-, Ц

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOIVlV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3934654/25-27 (22) 06.08.85 (46) 23.12.86. Бюл. У 47 (71) Всесоюзный ордена Ленина научноисследовательский и проектно-конструкторский институт металлургического машиностроения (72) А.З.Слоним, А.Л.Сонин, В.И.Лебедев, А.Н.Морозов, P.М.Толстиков, А.И.Павлов и В.И.Плетнев (53) 621.774.68(088.8) (56) Слоним А.З., Сонин А.Л. Машины для правки листового и сортового материала. М.: Машиностроение, 1975, с. 187, фиг. 81, с. !93, фиг. 85 и 86. (54) СПОСОБ ПРАВКИ ТОНКОСТЕННЫХ ТРУБ (57) Изобретение относится к технологии правки высокопрочных особотонкостенных труб и позволяет повысить качество правки за счет того, что сплющивание трубы одновременно в нескольких равномерно расположенных по периметру радиальных сечениях осуществляют до величины, определяемой из условия R = R — (0,56, Ri

0 64) — — х, 2 табл. 3 ил. ьп

° j

1?78055

Изобретение относится к обработке металлов давлением, а точнее к правке тонкостенных труб„и может быть использовано при правке высокопрочных особотонкостенных стальных труб с отношением диаметра к толщине свыше

200 и пределом текучести материала труб свыше 100 кг/мм . . Цель изобретения — повышение качества правки тонкостенных труб.

Сущность изобретения заключается в том, что необходимое для качественной правки условие, а именно обеспечение в материале трубы пластической деформации не менее чем на. 2/3 толщины стенки трубы, удовлетворяют за счет того, что сплющивание трубы производят по предложенной зависимости до величины, при которой в материале возникают пластические деформации в пределах 0,45, ... 0,52 толщины стенки, что не вызывает опасений потери устойчивости поперечного ее сечения от этого вида деформации, а производимый одновременно со сплющиванием изгиб трубы осуществляют в упругой зоне. При этом поперечное сечение трубы не теряе . устойчивости.

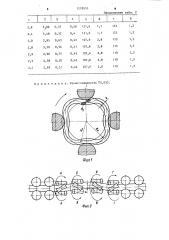

На фиг. 1 изображена деформация поперечного сечения трубы при сплющивании в калибрах и распределение напряжений изгиба стенки трубы под .Роликом; на фиг. 2 — схема одновременной деформации поперечного сечения и изгиб в продольном направлении; на фиг. 3 — схема распределения моментов изгиба при деформации трубы в продольном направлении.

Предлагаемый способ может быть осуществлен на известной трубоправильной машине (фиг. 2) с вращаемыми закрытыми калибрами. При прохождении трубы через такую машину ей сообщается знакопеременное сплющивание по.— перечных сечений до величины, опреr делямой из условия R =R<-(0,5o„ ° ...

0 64) +-- (фиг. 1) с одновременным

8 Б.

У а и изгибом (например, по трапециевидной схеме, фиг. 3), который задается из расчета создания максимальной упругой деформации в сечении трубы при продольном ее изгибе °

H p и м е р, Правку проводят на трубоправильной машине с четырьмя вращаемыми четырехроликовыми закрытыми калибрами. Для этого используют трубы 9 123 х 1,2 мм, из стали с 6 = — 32 кг/мм, 6 = 44X и трубы 9 110 х х 1,3 мм с б 75 кг/мм, о 11Xå

Правку проводят двумя способами. Прогиб трубы определяют по известной зависимости шбз г(t )>

L —, — — 2(t ) -3t

6 Е Rè 4

1 1 2

10 где E — пРогиб трубы в продольном направлении; ш — относительный изгибающий момент;

15 б — предел текучести материала

5 трубы;

Š— модуль упругости материала трубы; расстояние между группами

20 роликов А и В, В и Г (фиг. 2); — расстояние между группами

2 роликов Б и В.

Сплющивание трубы соответствует номинальному наружному радиусу трубы по известному способу.

Прогиб трубы (трапециевидная схема) задается из расчета максимального упругого момента, а сплющивание в четырехроликовых обоймах для данного размера труб в соответствии с предлагаемым режимом определяется по зависимости

35 В К, 0 15 « -»

Для обоих вариантов правки величины t = 890 мм,,t = 480 мм, г

40 ш 1 16 остаются одинаковыми.

Э

В табл. 1 приведены результаты правки труб по известному способу; в табл. 2 — по предлагаемому способу.

Формула изобретения

Способ правки тонкостенных труб, включающий энакопеременное сплющивание одновременно в нескольких равномерно расположенных по периметру радиальных сечениях и изгиб трубы в

50 продольном направлении, о т л и ч аю шийся тем» что, с целью повы" шения качества правки, сплющивание трубы в каждом из указанных сечений осуществляют до величины, определяемой из условия

R = Rg — (0,56, ..., 0,64) 1278055 где R расчетный наружный радиус трубы в каждом из указанных радиальных сечениях при сплющивании; номинальный наружный радиус 5 трубы; максимальная величина относительного удлинения материала трубы при разрыве;

R н (0,54, ..., 0,64) — коэффициент в диапазоне, обеспечивающем наилучшие показатели по качеству правки.

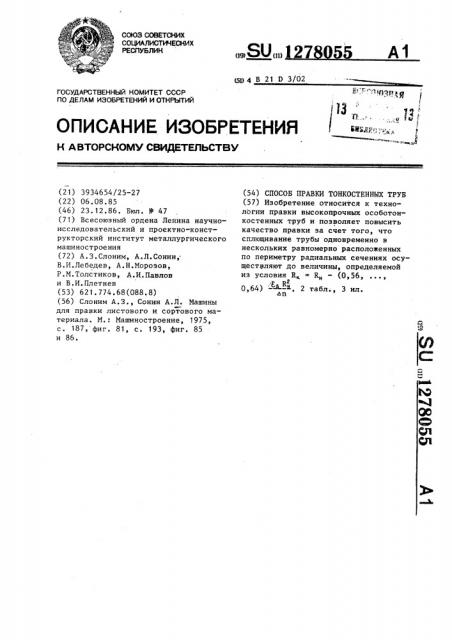

Таблица 1

ИсходОстаОстаДиаметр калибИсход ная

ВеличиДиаметр Толщина трубы, стенки, мм мм точная точная ная на прогиба, мм кривизна, мм/п.м. оваль ность кривизна, мм/п.м. овальров, мм ность, мм

2,6

5,02 1,2 2,35 123,0

4,86 1,4 2,20 123,0

123

1,3

1,2

2,5

1,2

123

1,3

3,9

5,35 1,5 2,45

123

1,3

1,2

6,75 1,4 2,53

2,8

123

1,3

1,2

3,5

123

1,3

1,2

2,6

3,4

110

i 3

110,0 3,4

1,3

2,3

110

3;4

110,0

110,0

110

1,3

3,4

1,3

110

110,0 3,4

110

1,3

П р и м е ч а н и е. Разнотолщинность t0,035.

Таблица 2

7,09 0,55 0,35 121,6

647 05 051 1216 1,1

576 031 035 1216 1,1

1,2

123

3,8

1,2

123

3,7

1,2

123

2,4

5,98 1,8 2,40

2,56 1,8 2,31

3,07 1,5 2,56

30 12 242

2,75 2, 1 2,47

2,54 1;9 2,30

123,0

123 0

123,0

110,0

Ь вЂ” толщина стенки трубы; и — число радиальных сечений, в которых производят одновременную деформацию стенки;

1278055

Ь

11родолжение табл. 2

1,2

123

1,1

0,48 121,6

2,8

1,2

1,1

121,6

0,4

2,4

1,3

110

3,0

1,3

110

2,8

2,8

1,3

2,96 0,55

110

2,8

1,3

110

2,8

2,58 0,50

2,85 0 51

1,3

110

2,4

П р и м е ч а н и е. Разнотолщинность -0,035. .+

5 06 0,37

5,48 0,32

2,95 0,63

3,50 0,56

0,43 107,6

041 107 6

О., 43 107, 6

0,45 107,6

0,42 107 6

1278055

Составитель Э. Копаев

Техред В. Кадар Корректор А. Обручар

Редактор А. Козориз

Подписное

Заказ 6789/8

Тираж 783

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4