Способ изготовления пластины

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к изготовлению пластин свободной ковкой. Цель изобретения - расширение технологических возможностей за счет получения пластин шириной более 5000 мм при использовании универсальных ковочных прессов. Для выполнения пластин шириной, большей расстояния между колоннами пресса, сляб поперечной протяжкой деформируют в ступенчатую заготовку. Крайние ступени выполняют толшиной, равной толщине готовой пластины. Затем отгибают крайние ступени, выполняют продольную протяжку средней части заготовки до толш,ины готовой пластины и разгибают крайние ступени. Ковка выполняется в прессе, разгибка в вальцах или на листоштамповочном прессе. Далее возможна дополнительная обработка пластин, например огневая резка. 1 з.п. ф-лы, 4 ил. сл ю 00 со 4

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1278094 1 (19) (11) (5i) 4 В 21 1 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3849161/25-27 (22) 31.01.85 (46) 23.12.86. Бюл. № 47 (71) Научно-производственное объединение по технологии машиностроения

«ЦНИИТМАШ» (72) А. К. Онищенко, Э. В. Веретенников, А. А. Мишулин, С. П. Ананченко, 3. Г. Унанян, Н. И. Ромашко, В. А. Однодушный, С. Г. Стоянов, Л. М. Плоцкер, П. П. Кальченко, В. П. Быков и В. Н. Звонарев (53) 621.73.046 (088.8) (56) Авторское свидетельство СССР № 1016009, кл. В 21 J 5/00, 1980. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ (57) Изобретение относится к обработке металлов давлением, в частности к изготовлению пластин свободной ковкой. Цель изобретения — расширение технологических возможностей за счет получения пластин шириной более 5000 мм при использовании универсальных ковочных прессов. Для выполнения пластин шириной, большей расстояния между колоннами пресса, сляб поперечной протяжкой деформируют в ступенчатую заготовку. Крайние ступени выпол няют толщи ной, ра в ной тол щи не готовой пластины. Затем отгибают крайние ступени, выполняют продольную протяжку средней части заготовки до толщины готовой пластины и разгибают крайние ступени.

Ковка выполняется в прессе, разгибка в вальцах или на листоштамповочном прессе.

Далее возможна дополнительная обработка пластин, например огневая резка. 1 з.п. ф-лы, 4 ил.

1278094

Формула изобретения

Изобретение относится к обработке металлов давлением, а именно к ковке заготовок и может быть использовано при производстве пластин и дисков больших поперечных размеров.

Цель изобретения — расширение технологических возможностей за счет получения пластин шириной более 5000 мм при использовании универсальных коночных прессов.

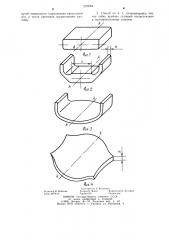

На фиг. изображена заготовка после

l7p03o7bHoH 17poTH?KKH; На фиг. 2 ступенчатая заготовка после поперечной протяжки и гибки крайних ступенеи; на фиг. 3 — заготовка пластин после повторной продольной протяжки; на фиг. 4 — — готовая пластина после разгибки крайних ступеней.

Способ изготовления пластин включает нагрев заготовки, ее продольную и поперечную протяжки в бойках с формированием при поперечной протяжке многоступенчатой заготовки, а также повторную продольную протяжку до полного смятия уступов, при формировании многоступенчатой загстовки ее ступени располагают по обе стороны от продольной оси с уменьшением высоты ступеней от центра к периферии, выполнение крайних ступеней высотой, равной толщине изделия, и остальные ступени общей длиной, не превышающей длины бойка, перед повторной продольной протяжкой прои:-.водят гибку крайних ступеней с расположением образук>гцих изогнутой поверхности параллельно продольной оси, а после протяжки осуществляют разгибку, при этом гибку крайних ступеней осуществляют в противополо>кные стороны.

Способ изготовления llластины осушествляк>г следуюгцим образом.

После нагрева слитка до ковочной температуры его сначала протягивак>т на плоских бойках вдоль оси А — А слитка на прямоугольную заготовку. Затем поворачивают полученную заготовку на 90 и осуществляют поперечную протяжку прямоугольной заготовки на плоских бойка>:, формируя из прямоугольной заготовки многоступенчатую. При формировании многоступенчатой заготовки ее ступени располагают по обе стороны от продольной оси

А — А с уменьшением высоты ступеней от центра к периферии, выполняя крайние ступени высотой, равной толщине готовой пластины h. При этом центральные ступени выполняют общей длиной, не превышающей длины бойка 1, После этого производят гибку крайних ступеней многоступенчатой заготовки с расположением образующих изогнутой поверхности параллельно продольной оси. Затем нагревают изогнутую заготовку и производят повторную продольную про5

35 тяжку по средним ступеням, осуществляя смятие уступов до толщины готовой пластиныы.

Далее заготовку нагревают и подают в вальцы или листоштамповочный пресс, где производят разгибку заготовки до получения плоской детали типа пластины.

Пример. Изготавливают пластину для последующего изготовления из нее днища реактора. Слиток стали массой 120 т нагревают в печи до 250 С и производят его продольную протяжку под ковочным прессом

150 МН на прямоугольную заготовку с размерами 900?гЗОООХ4000 мм. Затем осуществляют повторный нагрев и поперечную протяжку прямоугольной заготовки на трехступенчатую заготовку, у которой крайние ступени выполняют толщиной 300 мм, равной толщине готовой пластины. Длина крайних ступеней составляет 1500 мм каждой. При этом средняя ступень толщиной 900 мм имеет длину 3000 мм. B этом же выносе производят гибку крайних . ступеней с образованием П-образного профиля. Затем заготовку нагревают до ковочной температуры и осуществляют повторную продольную протяжку ее на толщину 300 мм. При этом длина бойков под гротяжку составляет

3500 мм, т.е. больше длины средней ступени, равной 3000 мм.

После этого заготовку передают на участок листоштамповочного пресса усилием 150 MH и производят нагрев ее 10

1000 С. Затем изогнутую заготовку устанавливают на стол пресса и производят разгибку, выравнивая ее под плоскими плитами.

После раз гибки огневой резкой вырезают цилиндрическую заготовку диаметром

6000 мм.

1. Способ изготовления пластины, включающий нагрев заготовки, ее продольную и поперечную протяжки в бойках с формированием при поперечной протяжке многоступенчатой заготовки, а также повторную п1>одолъную и!эотяжку до 17олного смятия уступов, отличающийся тем, что, с целью расширения технологических возможностей за счет получения пластин шириной более

5000 мм при использовании универсальных ковочных прессов, при формировании многоступенчатой заготовки ее ступени располагают по обе стороны от продольной оси с уменьшением высоты ступеней от центра и периферии, выполняют крайние ступени высотой, равной толщине изделия, и остальные ступени общей длиной, не превышающей длины бойка, перед повторной продольной протяжкой производят гибку крайних ступеней с расположением образую171их изог1278094

Составитель А. Колпаков

Техред И. Верес Корректор О. Луговая

Тираж 655 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Н. Бобкова

Заказ 6679/10 нутой поверхности параллельно продольной оси, а после протяжки осуществляют разгибку.

2. Способ по п. 1, отличающийся тем, что гибку крайних ступеней осуществляют в противоположные стороны.