Устройство для разделения труб

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к разделению проката, и может быть использовано в заготовительном производстве машиностроительных предприятий для получения мерных заготовок резкой трубного проката. Целью изобретения является повышение надежности устройства для разделения труб. Поршень 3 со штоками 4, 5, перемешаясь в рабочее положение, перемешает упор 8. Пружина 9 сжимается. Поршень 12 со штоком 13 перемеш,ается под действием пружины 15 и скошенной поверхностью штока 13 фиксирует шток 5 за торцовую поверхность. Матрицы 16, 17 разжаты. Трубу 18 подают в осевом направлении на необходимую длину и выталкивают ранее отрезанную заготовку 20 из матрицы 16. Заготовка 20 надевается на шток 4 и упирается в торец упора 8. После осевого перемеш,ения трубы 18 матрицы 16, 17 зажимают трубу и поворотом матрицы 16 относительно матрицы 17 осушествляется разрез трубы. Поршень 12 со штоком 13 отводится в нерабочее положение, пружина 15 сжимается. Затем поршень 3 со штоками 4, 5 перемешается в исходное положение. Шток 4 выводится из заготовки 20, упор 8 под действием пружины 9 перемещается в исходное положение и освобождает заготовку 20, которая под собственным весом падает в отводящий лоток. 2 ил. 5S (Л Л Ю i ю 00 hO / / 20 16 J9 17 Т Фиг.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (!1 4 В 23 Р 2! 00

:,- 1:! 0193fi,3, fl

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

17

1Z

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3892463/25-27 (22) 08.05.85 (46) 23.12.86. Бюл. № 47 (72) В. К. Жикленков и В. Х. Подойницьш (53) 621.967.1(088.8) (56) Авторское свидетельство СССР № 382483, кл. В 23 D 23/04, 1970. (54) УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ

ТРУБ (57) Изобретение относится к обработке металлов давлением, а именно к разделению проката, и может быть использовано в заготовительном производстве машиностроительных предприятий для получения мерных заготовок резкой трубного проката. Целью изобретения является повышение надежности устройства для разделения труб. Поршень

3 со штоками 4, 5, перемещаясь в рабочее положение, перемещает упор 8. Пружина 9 сжимается. Поршень 12 со штоком 13

„„SU„„1278124 перемещается под действием пружины 15 и скошенной поверхностью штока 13 фиксирует шток 5 за торцовую поверхность. Матрицы

16, 17 разжаты. Трубу 18 подают в осевом направлении на необходимую длину и выталкивают ранее отрезанную заготовку 20 из матрицы 16. Заготовка 20 надевается на шток

4 и упирается в торец упора 8. После осевого перемещения трубы 18 матрицы 16, 17 зажимают трубу и поворотом матрицы 16 относительно матрицы 17 осуществляется разрез трубы. Поршень 12 со штоком 13 отводится в нерабочее положение, пружина

15 сжимается. Затем поршень 3 со штоками

4, 5 перемещается в исходное положение.

Шток 4 выводится из заготовки 20, упор 8 под действием пружины 9 перемещается в исходное положение и освобождает заготовку 20, которая под собственным весом падает в отводящий лоток. 2 ил.

1278124

Форхула изобретения

Состави гель К). Филимонов

1екрсд И. 13ерс; Корректор Л. 061:тиар

1 ираж 1001 11однисное

ВНИИПИ Государственного комитета СССР но делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4

Редактор И. Николайчук

Заказ 66811!1

Изобретение относится к обработке металлов давлением, а именно к разделению проката, и может быть использовано в заготовительном производстве машиностроительных предприятий для получения мерных заготовок резкой трубного проката.

Целью изобретения является повышение надежности устройства для резки труб.

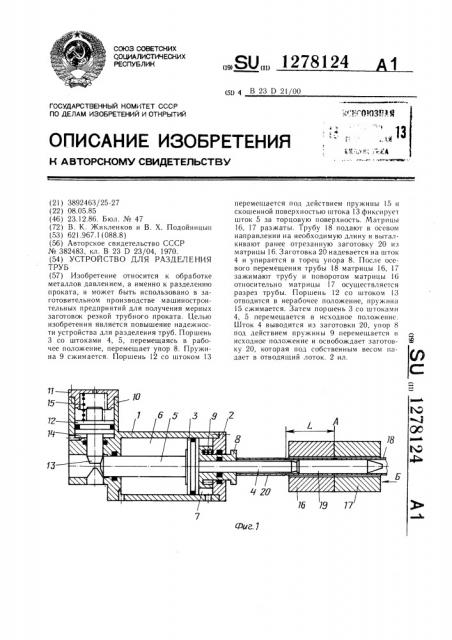

На фиг.! изображено устройство для разделения труб, разрез, в положении подачи разрезаемой трубы до упора; на фиг.2 —— то же, в положении разделения и удаления отрезанной заготовки.

Устройство для разделения труб содержит цилиндр 1 с крышкой 2, в котором установлен поршень 3 со штоками 4 и 5, образукиций рабочие полости 6 и 7. B отверстии крышки 2 смонтирован упор 8 в виде ступенчатой втулки, отжимаемый в нерабо«ее положение пружиной 9. На цилиндре 1 выполнен прилив 10, в котором в цилиндрическом отверстии смонтирована крышка 11 и установлен поршень 12 со штоком 13, являющимся фиксатором штока 5, и образована рабочая полость 14. Поршень 12 отжимается в рабочее положение пружиной 15.

Цилиндр 1 установлен соосно отрезным матрицам 16 и 17, в которые подается разрезаемая труба 18, в которой, в зоне резания, установлена оправка 19. Диаметр штока 4, являющегося толкателем, задан с таким расчетом, что он свободно входит в отверстие трубы 18 и фиксирует оправку 19 от перемегцения относительно матриц 16 и 17 в процессе осевого перемещения трубы 18.

Устройство работает следующим образом.

В полость 6 цилиндра 1 подают сжатый воздух. Поршень 3 со штоками 4 и 5 перемещается в рабочее положение (фиг.l) и перемещает упор 8, при этом пружина 9 сжимается. Поршень 12 со штоком 13 перемещается под действием пружины 15 и скошенной поверхностью штока 13 фиксирует шток 5 за торцовую поверхность от возможного перемещения. Матрицы 16 и 7 разжаты. Трубу 18 подают в осевсм направлении на длину (llo стрелке Б до взаимодействия с упором 8. В процессе перемещения трубы 18 шток 4 удерживает оправку 19 от осевого перемещения. После перемещения трубы 18 матрицы 16 и 17 зажимают трубу 18 и путем поворота матрицы 16 осугцествляется разрез трубы в плоскости А.

В процессе реза трубы 18 сжатый воздух подают в полость 14, поршень !2 со штоком 13 отводят в нерабочее положение, пружи lа 15 сжимается, после чего подачей сжа10 того воздуха в полость 7 поршень 3 со штоками 4 и 5 перемещается в исходное положение (фиг.2), Шток 4 выводится из трубы, упор 8 под действием пружины 9 также перемешается в исходное положение и освобождает заготовку 20, которая под собственным весом na,1àåò B отводящий лоток (не показан). После отвода поршня 3 в исходное положение полость 7 автоматически соединяется с наружной средой, что способствует отводу упора 8.

Устройство для разделения труб кручением, содержагцее зажимные матрицы, установленные по обе стороны относительно плоскости разделения, оправку, механизм перемещения оправки в виде силового цилиндра с поршнем и основным штоком и упор, отличающееся тем, что, с целью повышения надежности, основной шток силового

30 цилиндра выполнен в виде толкателя, размещенного с возможносгью взаимодействия с торцом оправки, упор выполнен в виде охватывающей основной шток подпружиненной ступенчатой втулки, одна часть которой размещена в полости силового цилиндра с возможностью взаимодействия с торцовой lloверхностыо поршня, прп этом поршень силового цилиндра снабжен дополнительным штоком и подпружиненным управляемым фиксатором, установленным с возможностью взаимодействия с торцом дополнительного штока при выдвинутом из силового цилиндра основном птоке.