Трубчатая печь пиролиза углеводородов

Иллюстрации

Показать всеРеферат

Изобретение относится к трубчатым печам пиролиза углеводородов для получения этилена и других низших олефинов. Изобретение повьшает выход целевого продукта и снижает коксообразование. Печь содержит подогревательный змеевик 3, соединенный через камеру смешения с реакционным змеевиком 6. Внутри камеры смешения соосно с образованием кольцевого зазора размещен патрубок 13 ввода сырья, снабженный расширяющимся перфорированным усеченным конусом и игольчатым йентилём 21. Использование изобретения позволяет повысить с 42,4 до 47,5% суммарный расход этилена и пропилена и снизить выход кокса и тяжелого жидкого топлива с 21,6 до 18,4%. 3 ил. (Л сырье Фиг. 2 to 00 со СП О) арогазобая спесь

А1

СООЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (И) (51) 4 С 1О С 9/20

13,. ц

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCKOMY СВИДЕТЕЛЬСТВУ

3айнсо вар сь)уье о еж

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3956033/31-26 (22) 23.09.85 (46) 23.12 ° 86. Бюл. ))- 47 (71) Институт газа AH УССР (72) С.П.Гориславец, В.М.Дмитриев, А.Е.Абраменко, В.Т.Серый, В.С.Горюнов, А.Г.Макушев, С.А.Клитинский, А.Н.Васильев и В.П.Тищенко (53) 66.041.544(088.8) (56) Патент США )1 3527565, кл. 23-212, 1970.

Авторское свидетельство СССР

В 837980, кл. С 10 G 9/20, 1979. (54) ТРУБЧАТАЯ ПЕЧЬ ПИРОЛИЗА УГЛЕВОДОРОДОВ (57) Изобретение относится к трубчатым печам пиролиза углеводородов для получения этилена и других низших олефинов. Изобретение повыпает выход целевого продукта и снижает коксообразование. Печь содержит подогревательный змеевик 3, соединенный через камеру смешения с реакционным змеевиком 6. Внутри камеры смешения соосно с образованием кольцевого зазора размещен патрубок 13 ввода сырья, снабженный расширяющимся перфорированным усеченным. конусом и игольчатым вентис лем 21. Использование изобретения е позволяет повысить с 42,4 до 47,5Х суммарный расход этилена и пропилена и снизить выход кокса и тяжелого жидкого топлива с 21,6 до 18,4Х. 3 ил.

12783

Изобретейие относится к термичес-, кому крекингу и .пиролиэу нефтяного сырья, в частности к трубчатым печам пиролиза, и может быть использовано в нефтехимической промышленности для получения этилена и других низших олефинов.

Цель изобретения — увеличение выхода целевого продукта и снижение коксообраэования. 1О

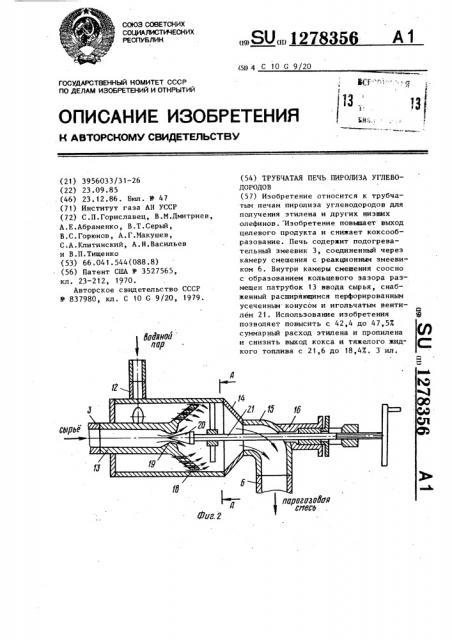

На фиг. 1 представлена печь, общий вид, на фиг. 2 — камера смешения, продольный разрез; на фиг. 3— разрез А-А на фиг. 2.

l 15

Печь включает подогревательную камеру 1 с радиационными горелками 2, по центральной оси которой вертикально параллельно боковым стенкам установлен подогревательный змеевик 3.

Параллельно подогревательной камере

1 размещена реакционная камера 4 с радиационными горелками 5 и реакционным змеевиком 6, соединенным через камеру 7 смешения с подогревательным змеевиком 3. Над подогревательной 1 и реакционной 4 камерами установлена конвективная камера 8, соединенная с ними дымоходами.. В конвективной камере 8 последовательно по ходу дымовых газов размещены пароперегрева— тель 9, соединенный с камерой 7 смешения, конвективный змеевик 10 и водяной экономайзер 11. Пад конвективной камерой 8 установлена дымовая труба. Камера 7 смешения содержит тангенциальный патрубок 12 ввода во— дяного пара, соединенный с пароперегревателем 9, и соосно размещенные патрубки ввода сырья 13 и вывода. смеси 14. Патрубок 14 вывода смеси труб- 4О ным коленом 15, выполненным с поворотом на 90, соединен с реакционным змеевиком 6. На наружной стороне трубного колена закреплен уплотнительный узел 16. Патрубок 13 ввода сырья соединен с подогревательным змеевиком 3. На другом конце патрубка 13 установлен усеченный расширяющийся конус 17, между основанием которого и стенкой камеры 7 выполнен кольцевой зазор. На боковых поверх-ностях усеченного конуса 17 выполнена перфорация в виде концентрических сквозных прорезей 18. Внутренняя нов верхность патрубка 13 в месте соединения с усеченным конусом 17 имеет кольцевой выступ 19, обращенный спрофилированным конусом к трубному коле56 2 ну 15 и взаимодействующий с соосно установленной иглой 20 запорного вен-. тиля 21.

Печь работает следующим образом.

Сырье (в частности, бензиновая фракция плотностью 0,711 г/см, мол. м. 113,8 и пределами кипения 90—

145ОC) при 30 С и критическом давлении 3,1 МПа подают в конвективныи змеевик 10, где за счет тепла отходящих дымовых газов его нагревают до о

100- l50 С. Затем сырье направляют в подогревательный змеевик 3, где за счет тепла, излучаемого радиационными горелками 2, его нагревают до критической температуры 327 С. На выходе из подогревательного змеевика 3 сырье при критическом давлении и критической температуре подают в камеру 7 смешения, где оно, проходя через дроссельный кольцевой зазор, образованный кольцевым коническим выступом 19 патрубка 13 и иглой 20, дросселируется до давления 0,2

0,3 МПа, испаряется и смешивается с перегретым водяным паром, поступающим через концентрические прорези

18 на боковых поверхностях расширяющегося усеченного конуса 17 патрубка 13. После смешения парогазовую смесь температурой 500-600 С через трубное колено 15 направляют в реакционный змеевик 6, где ее подвергают высокотемпературному нагреву до 850 С, в результате чего происходит ее пиролиз. После реакционного змеевика 6 продукты пиролиза направляют в закалочно-испарительный аппарат, где их охлаждают, а затем на дальнейшую переработку.

Воду при 20-30 С и давлении 0,2

0,3 Мйа подают в водяной экономайзер 11, где ее нагревают до температуры кипения, испаряют и пары направляют в пароперегреватель 9, где их перегревают до 900 С и подают через патрубок l2 в камеру 7 смешения. Оттуда через прорези 18 конуса 17 и через кольцевой зазор, образованный основанием усеченного конуса 17 и стенкой камеры 7, водяной пар подают на смешение с дросселированным сырьем. Топливный газ по коллекторам подают в радиационные горелки 2 и 5, установленные соответственно на боковых стенах подогревательной 1 и реакционной 4 камер, где его сжигают.

1278356 з

Дымовые газы температурой 1100—

1200 С отдают тепло на подогрев и разложение сырья и по дымоходам поступают в конвективную камеру 8, проходя по которой отдают тепло на перегрев водяного пара, нагрев сырья, нагрев и испарение воды, и при 200300 С через дымовую трубу выбрасываются в атмосферу.

При изменении расхода сырья one 1Î ратор вращением маховичка запорного вентиля .21 изменяет свободное сечение кольцевого дрссельного отверстия, образованного коническим кольцевым выступом 19 и конической иглой 20, f5 поддерживая тем самым оптимальный режим нагрева и дросселирования сы— рья. Изменение свободного сечения кольцевого дроссельного отверстия может производиться также автомати- 20 чески. При этом вращение штока запорного вентиля 21 производится исполнительным механизмом (сервомотором), соединенным с регулятором, реагиру— ющим на изменение расхода или вида 25 сырья.

P еализ ация из обр ет ения поз волит на всем протяжении работы печи поддерживать оптимальный заданный режим 30 нагрева и дросс елирование, сырья итем самым повысить выход целевого продукта и снизить коксообразование.

При пиролизе в известной печи средний состав продуктов пиролиза следующий, мас.%: этилен 26,5; пропилеи 15,7; бутилен — бутадиеновая фракция 5,1; сжиженные газы 15,4; пиробензин 15,7; тяжелое жидкое топливо и кокс 21,6. При пиролизе этого же сырья при том же технологическом режиме в предлагаемой печи nonvчен следующий состав продуктов,мас.%: этилен 31,6; пропилеи 15,9; бутиленбутадиеновая фракция 6, 1; сжиженные

У газы 14,8, пиробензин 13,2, тяжелое жидкое топливо и кокс 18,4.

Формула из о бр ет ения

Трубчатая печь пиролиэа углеводородов, включающая подогревательный и реакционный змеевики и установленную между ними камеру смешения с соосно размещенными патрубками ввода сырья и вывода смеси и тангенциальным патрубком ввода пара, о т л ичающая с я тем, что, с целью повышения выхода целевого продукта и снижения коксообразования, камера смешения снабжена перегородкой, вы-полненной в виде расширяющегося перфорированного конуса, установленного на патрубке ввода сырья с зазором к стенке камеры, а патрубок ввода сы-. рья снабжен игольчатым вентилем.

Да л оЬ с ганг

1278356

Составитель В.Кудряшов

Редактор В.Петраш Техред А.Кравчук Корректор Л.Патай

Заказ 6808/23 Тираж 482 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, Г.Ужгород, ул.Проектная, 4