Способ изготовления горячего спая термопары

Иллюстрации

Показать всеРеферат

Изобретение относится к термометрии и позволяет повысить механическую прочность и вибростойкость горячего спая. Сваривают концы термоэлектродных проволок 1 с образованием сварного шва в виде сферы. Запрессовывают полученную сферу в коническом отверстии наконечника 3 термопары , преобразуя ее в коническую пробку . Сплавляют части сферы сварного шва термоэлектродных проволок с торцом наконечника 3, например, опайкой высокотемпературным припоем 5. Термопару размещают в корпусе термоэлектрического термометра. 4 ил. (С (Л N3 00 О5 о Фиг.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН цц 4 С 01 К 7/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ

Фиг.4

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3843963/24 — 10 (22) 16.01.85 (46) 23.12.86. Бюл. ¹- 47 (72) Е.Г. Капцов, А.К. Егоров и С.В. Масленников (53) 536.532(088.8) (56) Авторское свидетельство СССР

¹ 537260, кл. G 01 К 7/02, 1972.

Патент Франции ¹ 2181175, кл. H 01 V 1/00, 1974.

„„SU„, 1278619 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕГО

СПАЯ ТЕРМОПАРЫ (57) Изобретение относится к термометрии и позволяет повысить механическую прочность и вибростойкость горячего спая. Сваривают концы термоэлектродных проволок 1 с образованием сварного шва в виде сферы. Запрессовывают полученную сферу в коническом отверстии наконечника 3 термопары, преобразуя ее в коническую пробку. Сплавляют части сферы сварного шва термоэлектродных проволок с торцом наконечника 3, например, опайкой высокотемпературным припоем 5. Термопару размещают в корпусе термоэлектического термометра. 4 ил.

1278619

Изобретение относится к технологии изготовления термоэлектрических термометров,а конкретно к способам изготовления горячих спаев термогар.

Целью изобретения является повыше- 5 ние механической прочности и вибро— стойкости горячего спая, обеспечение идентичности показателя термической инерции термопары и улучшение технологичности изготовления.

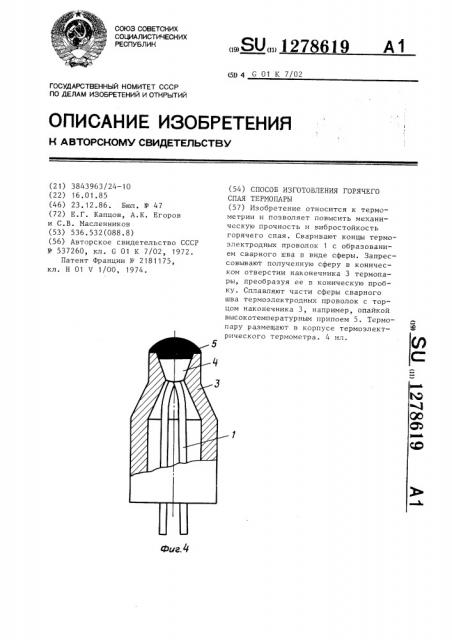

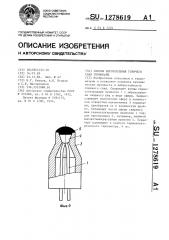

На фиг. 1 показаны термоэлектроды, концы которых сварены в сферу; на фиг. 2 — наконечник термопары; на фиг.3 — запрессованная сфера термо—

15 электродов в наконечнике; на фиг.4горячий спай термопары после сплавления сферы термоэлектродов с наконечником.

Способ осуществляется следующим образом. 20

Термоэлектродные проволоки 1 сваривают между собой, оплавляя торцы этих проволок до получения сферы 2 диаметром приблизительно равным четырем диаметрам проволоки. При появле25 нии окисления на поверхности сварного шва производят удаление окислов химическим способом. Далее осуществляют контроль внешнего вида поверхности литого металла шва, корня шва и участков проволок, примыкающих к шву, на наличие трещин, неоплавлений, надрезов и утонений проволоки в околошовной зоне.

Для дальнейшей сборки горячего Е5 спая используют только те сварные соединения, которые не содержат указанных дефектов.

Затем сваренные проволоки пропускают в конусное отверстие наконечника 3 термопары и производят запрессовывание сферы термоэлектродов в отверстии. Сфера термоэлектродных проволок, деформируясь в отверстии и заполняя нижнюю его часть, принимает форму конической пробки, при этом корень шва, сами проволоки, их участки, примыкающие к шву, в процессе запрессовывания не подвергаются деформационным изменениям, что обес— печивает сохранность их исходного состояния 4.

Размеры конусного отверстия выбирают таким образом, что металл сферы

2 3 после запрессовывания занимает — и—

3 4 объема отверстия. Угол при верпн не конуса оа берут в пределах 20-30

При больших значениях угла р, снижается механическая прочность сцепления деформированного металла сферы с внутренней поверхностью наконечника. Кроме того, увеличение угла приводит к необходимости увеличивать диаметр наконечника, что, в конечном итоге, повышает показатель термической инерции термопары.

При меньших значениях угла с увеличивается протяженность горячего спая, усложняется запрессование сфе— ры термоэлектродов с выполнением требования по полному использованию металла сферы, т.е. без разделения металла сферы в процессе запрессовывания.

Далее собранные таким образом термопарные провода с наконечником скрепляют между собой путем сплавления части. сферы с торцом наконечника.

Сплавление производят сваркой с применением присадочного материала или опайкой вьи окотемпературным припоем 5. При сварке применяют приса— дачный материал„ идентичный материалу наконечника, при опайке используют жаропрочный припой.

Изготовленную термопару устанавливают в корпус термоэлектрического термометра.

При изготовлении горячего спая термопары с хрэмель — алюмелевыми термоэлектродными проволоками диаметром

0,5 мм сварку торцов проволок производят импульсной аргонодуговой сваркой до получения сферы (шарика) диаметром приблизительно равным 2 мм.

Сварку проводят на режиме: амплитуда импульса сварочного тока 10 А; длительность импульса 0,8 с; расход аргона 2-3 л/мин, в теплоотводящем зажиме.

После сварки. и при необходимости очистки сварного шва от окисления производят контроль диаметра сферы и контроль внешнего вида сварного соединения на отсутствие трещин, несплавлений, подрезов и утонений проволок в околошовной зоне.

Далее сферу термоэлектродов запрес. совывают в коническое отверстие наконечника термопары. Наконечник выполняют из нержавеющей стали аустенитного класса со следующими размерами конусного отверстия: угол при вершио не cC = 20; диаметр проходного отверстия (диаметр нижнего основания конуса) 1,5 мм; глубина отверстия (высо1278619 стия. формула изобретения ника, а при сплавлении наконечник сое— диняют с верхней частью сферы.

Фиг, t

Фив. 2

Фис. 3

Составитель В. Агапова

Редактор О. Юрковецкая Техред Л.Олейник

Корректор A. Ильин

Заказ 6822/36 Тираж 778

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, r. Ужгород. ул. Проектная, 4 та конуса) 2,5 мм. Диаметр наконечника берут равным 2,8 мм. Запрессовывание производят в специальном приспособлении, при этом металл сферы заполняет приблизительно 2/3 объема отвер- 5

После запрессовывания кромки торца наконечника сплавляют с частью металла деформированной сферы посред — 10 ством спайки высокотемпературным при— поем системы никель — хром — марганецкобальт Навеску припоя укладывают в незаполненное отверстие наконечника и расплавляют в вакууме порядка

10 мм рт.ст.

Металлографический анализ макроструктуры горячего спая показывает, что часть запрессованной сферы термо- 20 электродов и наконечник сплавлены между собой с образованием монолитного и плотного соединения. При этом исходное состояние корня шва и участков проволок в околошовной зоне сох25 раняется неизменным, поскольку эти элементы горячего спая не подвержены непосредственному воздействиюжидкого металла припоя благодаря экранировке металлом запрессованной сферы.

При опайке попутно с процессом сплавления торца наконечника с частью запрессованной сферы происходит диффузионная сварка металла запрессованной сферы с наконечником по площади их совместного контактирования, что обеспечивает достижение максимального физического контакта запрессованной сферы термоэлектродов с наконечником.

Способ изготовления горячего спая термопары, заключающийся в размещении термоэлектродов в наконечнике и скреплении их с последним посредством сплавления, отличающийся тем, что, с целью повышения механической прочности и вибростойкости горячего спая, концы термоэлектродов перед размещением в наконечнике сваривают с образованием сварного шва в виде сферы, которую затем запрессовывают в коническое отверстие наконеч