Машина для контактной точечной сварки решеток

Иллюстрации

Показать всеРеферат

Изобретение относится к области сварки, в частности к машинам для контактной точечной сварки решеток, и может быть применено при изготовлении железобетонных конструкций. Целью изобретения является обеспечение возможности изготовления решеток с переменным шагом путем изменения расстояния между поперечными проволоками во время рабочего процесса. Машина имеет механизм подачи поперечных проволок, у которого на несущей балке 1 с приводом ее перемещения, кинематически связанной с приводом шагового перемещения , установлены с возможностью перемещения на одинаковые расстояния в противоположных направлениях две направляющие балки с подающими устройствами . Подающие устройства выполнены в виде транспортных консолей. СО л а N9 ч1 ;о ел ;о см 0ut г

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (ц 4 В 23 К 11/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ПАТЕНТУ нк

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3466062/25-27 (22) 26.07.82 (31) A 3328/81 (32) 28.07.81 (33) АТ (46) 23.12.86. Бюл. У 47 (71) ЭФГ Энтвиклюнгс-у.ФервертунгсГезельшафт мбх (АТ) (72) Ханс Гетт, Рудольф Шерр,, Йозеф Риттер, Клаус Риттер и Герхард Риттер (АТ) (53) 621.791.763.1(088.8) (56) Патент СССР У 629861, кл. В 23 К 11/10, 1978.

Авторское свидетельство СССР

Ф 305028, кл. В 23 К 11/10, 1969.

Патент Австрии N 293840, кл. 49 Е 13/02, 1971.

Патент Австрии У 259993, кл. 49 E 13/02, 1968.

Патент Австрии У 267292, кл. 49 Е 13/02, 1968.,.SU „„1279519 А 3 (54) МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ

СВАРКИ РЕШЕТОК (57) Изобретение относится к области сварки, в частности к машинам для контактной точечной сварки решеток, и может быть применено при изготовлении железобетонных конструкций. Целью изобретения является обеспечение воэможности изготовления решеток с переменным шагом путем изменения расстояния между поперечными проволоками во время рабочего процесса. Машина имеет механизм подачи поперечных проволок, у которого на несущей балке 1 с приводом ее перемещения, кинематически связанной с приводом шагового перемещения, установлены с воэможностью перемещения на одинаковые расстояния в противоположных направлениях две направляющие балки с подающими устройствами. Подающие устройства выполнены в виде транспортных консолей.

1279519

Машина содержит систему электродов для двухточечной сварки, в которой также предусмотрена возможность измеИзобретение относится к области сварки, в частности к машинам для контактной точечной сварки решеток или колосниковых решеток, и может найти применение при изготовлении железобетонных конструкций.

Цель изобретения - обеспечение изготовления решеток с переменным шагом путем изменения расстояния между поперечными проволоками во время рабочего процесса.

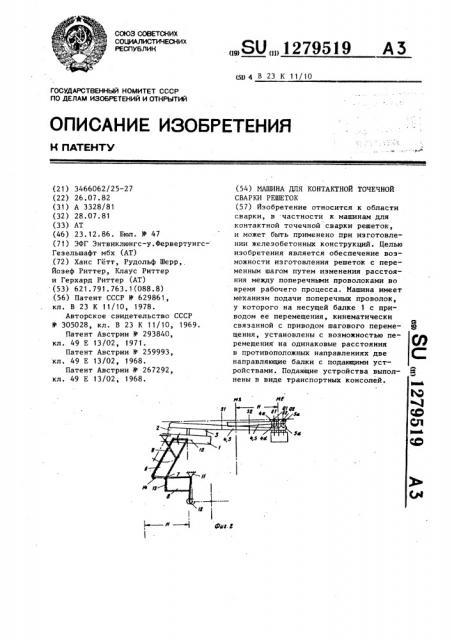

На фиг ° 1 показана схема путей движения двух подающих устройств для поперечных проволок; на фиг. 2 — кинематическая схема привода системы подающих устройств, на фиг. 3 — то же, в другом положении, на фиг. 4 система подающих устройств со схемой гидравлического управления, вид свер ху, на фиг. 5 — то же, вид сбоку; на фиг. 6 — система электродов и система подающих устройств в момент передачи поперечных проволок с прокладочных линий; на фиг. 7 — система электродов и система подающих устройств с поперечными проволоками, установленными на сварочных линиях, на фиг. 8 — система электродов, другое исполнение," на фиг. 9 — предлагаемая машина, вид сбоку (вариант исполнения).

На фиг. 1 представлены различные относительные положения сварочных линий к прокладочным линиям поперечных проволок, смотря по направлению этих линий, т.е. соответственно боковому виду сварочной машины. Обе линии прокладки Е1 и Е2 соответственно заданному условию занимают определенное неизменяемое положение, тогда как сварочные линии для изменения расстояния между поперечными проволоками могут изменять свое положение. Когда в определенный момент времени одновременно вдоль обеих линий прокладки Е1 и Е2 поперечные проволоки, проложенные в сварочную нения расстояния между электродами в соответствии с шагом между попе речныв ми проволоками. 6 з.п. ф-лы, 9 ил. машину соответствующими подающими устройствами, сдвигаются на расстояние Н между плоскостями симметрии

МЕ и М$ линий прокладки или свароч5 ных линий в направлении системы сварочных электродов, то они попадают на сварочные линии S1 или $2, расстояние А, между которыми равно расстоянию между линиями прокладки

Ei и Е2. При противоположно направленном изменении длины пути смещения Н1 и Н2 поперечных проволок на величину х (Н1 = Н + х, Н2 = Н - x) образуют линии сварки $1 и $2 взаимное расстояние между которыми на 2х больше, чем расстояние А между линиями прокладки.

Путем уменьшения длины хода смещения Н1 и соответствующего увеличения длины хода смещения Н2 можно получить сварочные линии, расстояние между которыми меньше, чем расстояние А между линиями прокладки. Когда

25 взаимное изменение длин ходов смещений Н1 и Н2 обоих подающих устройств происходит в течение одного рабочего цикла сварочной машины, расстояния между поперечными проволоками могут

0 быть изменены во время изготовления решеток.

Машина для контактной точечнои сварки решеток содержит несущую балку 1, на которой установлены с возможностью передвижения в противоположных направлениях две направляющие балки 2 и 3 с подающими устройствами поперечных проволок, выполненными в виде транспортных консолей 4 и 5.

Несущая балка 1 шарнирно соединена с первым шарнирно-рычажным четырехугольником 6, который через шарнир

7 соединен с вторым шарнирно-рычажным четырехугольником 8. Кроме того, шарнирно-рычажный четырехугольник 6 шарнирно соединен с качающимся рычагом 9,укрепленным на неподвижном относительно машины подшипнике с

1279 возможностью поворота в нем как в шарнире. Качающийся рычаг 9 может поворачиваться между обоими (фиг. 2 и 3) граничными положениями, двигаясь туда и обратно, причем центр 10 тяжести несущей балки 1 между своими двумя крайними положениями проделывает путь Н.

Шарнирно-рычажный четырехугольник

8, угловая точка которого шарнирно ip опирается в подшипнике 11, неподвижНом относительно машины, несет ощупывающий кулачки ролик 12, который посредством, например, пружины (не

:показан), прижимается к кулачку (не 15 показан). Противолежащий рычагу,не— сущему ощупывающий ролик 12, приводной рычаг 13 шарнирно-рычажного четырехугольника 8 жестко связан с приводным рычагом 14 шарнирно-рычажного 20 четырехугольника 6, так что каждое движение ролика 12 через шарнир 7 и жестко связанные между собой, обра-. зующие угловой рычаг, приводные рычаги 13 и 14 передается на шарнирно- 25 рычажный четырехугольник 6.

Из сравнения фиг. 2 и 3 можно видеть ход движений при подаче поперечных проволок ° На фиг. 2 транспортные консоли 4 и 5 занимают положения 4а и 5а своими пазами, приподнимая поперечные проволоки Я1 и Q2 из направляющих для проволок у Е1 и Е2. Качающийся рычаг 9 перемещается под действием своего привода иэ

35 положения, показанного на фиг. 2, в положение, показанное на фиг. 3.

Транспортные консоли 4 и 5 при этом попадают в положения 4в и 5в, При этом ролик 12, ощупывающий кулачок, смещается в сторону от управляющего кулачка (из положения, показанного на фиг. 3 штрихпунктиром, в положение, показанное сплошной линией), причем шарнирные четырехугольники

6 и 8 поворачиваются таким образом, что отдельные приводные рычаги также смещаются (переходят из положений, показанных на фиг. 3 штрихпунктиром, в положения, показанные сплошной линией). Вследствие этого несущая балка 1 поворачивается вокруг своего центра 10 тяжести и транспортные консоли своими пазами занимают

55 положения 4с и 5с (фиг. 3). Поперечные проволоки Qi и Q2 при этом укладываются на нижние электроды, а транспортные консоли 4 и 5 выходят

519 4 иэ зацепления с поперечными проволоками.

При возвращении качающегося рычага 9 в первоначальное положение (фиг. 2) транспортные консоли 4 н 5 своими пазами попадают в положения

4й и 5d, причем во:время всего возвратного движения они находятся под продольными элементами и поперечными проволоками, следовательно также вне зацепления с ними. Теперь ролик

12, ощупывающий кулачок, возвращается в положение, показанное на фиг.2 штрихпунктиром, и оси обоих приводных рычагов, образующих шарнирнорычажные четырехугольники 6 и 8, переходят из положения, показанного сплошной линией, в положение, показанное штрихпунктиром. При этом грансрортные консоли поворачиваются из положений 4d и 5d в положения

4а и 5а, поднимая две новые поперечные проволоки Я1, Q2 из направляющих проволок у Е1, Е2 и подготавливая их к новому шагу подачи.

Концы направляющих балок 2 и 3 соединены с приводом шагового перемещения в виде двух шпинделей 15 и

16, опирающихся в подшипниках 17 и

18, которые закреплены неподвижно на несущей балке 1, и наних с обеих сторон от подшипников 17и 18 нарезана встречная резьба. На одном конце каждого шпинделя 15 и 16 прочно посажено коническое зубчатое колесо

19 и 20, которое находится в зацеплении со следующим коническим зубчатым колесом 21 и 22, Конические зубчатые колеса 2.1 и

22 прочно посажены на общем валу 23, который приводится в движение от гидродвигателя 24. Насос 25, приводимый двигателем 26, забирает масло из масляной ванны 27 и подает его в питающую линию 28, на которой установлен электрогидравлический клапан 29, находящийся под управляющим воздействием регулирующего усилителя 30.

Регулирующий усилитель 30 по линии 31 соединен с электронным программным датчиком (не показан), а по линии 32 — с импульсным датчиком

33, который, например, посредством клиновидного ремня 34 приводится от гидродвигателя 24 и подтверждает (квитирует) действительное значение соответствующего положения обеих направляющих балок 2 и 3 вдоль шпинделей

15 и 16. Гидродвигатель 24 и импульс5 1 ный датчик 33 установлены на укрепленной несущей балке 1 консоли 35 так, что она повторяет все движения несущей балки 1. Подводки к гидродвигателю 24 и к импульсному датчику

33 выполнены гибкими.

Электронный программный датчик имеет запрограммированный датчик заданных значений для таких относительных положений направляющих балок 2 и 3, которые соответствуют положению этих направляющих балок при заборе поперечных проволок из направляющих для проволок у Е1 и Е2.

Кроме того, предусмотрены датчики заданных величин, программируемых на различные относительные положения направляющих балок 2 и 3, чтобы при необходимости можно было создать решетку с изменяющимися расстояниями между поперечными прутками.

Устройство имеет также два (не показаны) импульсных датчика, один иэ которых при каждом граничном положении транспортной балки 1 (фиг,.2) посылает импульс, которым управля— ется датчик заданных значений для выбранных относительных положений направляющих балок 2 и 3. В результате направляющие балки приводятся в положение, соответствующее необходимому расстоянию между поперечными проволоками. Второй импульсный датчик при каждом граничном положении несущей балки 1 (фиг. 3) посылает импульс, посредством которого запрограммированный датчик заданных значений управляется на относительное положение несущих балок. Затем направляющие балки 2 и 3 снова приводятся в относительное положение, необходимое для взятия новых поперечных проволок из направляющих проволок у Е1 и Е2. Импульсы, исходящие из обоих импульсных датчиков подводятся к счетному механизму и в нем суммируются.

Кроме того, устройство содержит программируемый датчик счета шагов.

Число импульсов суммируемых в возвратном счетном механизме, сравнивается с запрограммированным числом шагов, подключенных к системе регулирования датчиков числа шагов. По достижении соответствия от системы регулирования отключаются датчик числа шагов и датчик для выбираемых относительных положений направляющих балок 2 и 3, а подключаются следующи

279519 6

55 й

35 датчик числа шагов с датчиком выбираемых относительных положений направляющих балок, причем одновременно счетный механизм возвращается обратно на нуль. Такое построение программного датчика позволяет в пределах одного и того же участка решетки устанавливать необходимые количества поперечных проволок и расстояния между ними.

От электронного программного датчика по линии 31 к регулирующему усилителю 30 подается сигнал, который соответствует определенному положению направляющих балок 2 и З.Регулирующий усилитель 30 воздействует на электрогидравлический клапан 29 и приводит его в такое положение переключения, посредством которого гидродвигатель 24 начинает работать в направлении приближения, имеющегося положения направляющих балок 2 и 3 к желаемому относительному их положению. Одновременно с задействованием гидродвигателя 24 импульсный датчик 33 посылает импульсы по линии

32 к регулирующему усилителю 30, которые обратно сигналиэируют изменяющиеся действительные положения направляющих балок 2 и 3. После того, как действительные н заданные относительные положения приходят в соответствие, электрогидравлический клапан 29 устанавливается в нейтральное положение (фиг. 4) и гидродвигатель остается неподвижным до тех пор, пока регулирующий усилитель 30 по ли.нии 31 не подаст новый командный сигнал.

Поскольку числа оборотов гидродвигателей достигают очень больших значений, можно в течение короткого времени произвести перестановку относительных положений направляющих балок 2 и 3, необходимую для того, чтобы перевести несущую балку 1 из положения, показанного на фиг. 2, в положение„ показанное на фиг. 3.

Сдвиг направляющих балок 2 и 3 происходит всегда на одинаковую и противоположно направленную величину, вследствие чего получаются различные пути смещения Н + х и Н вЂ” х действующих в качестве подающих устройств транспортных консолей 4 и 5.

Аналогичный эффект достигается при использовании противоположно действующих поршней вместо шпинделей.

1279519

В случае решетки с различными расстояними между поперечными проволоками необходимо приспосабливать расстояние между сварочными электродами каждого участка двухточечной 5 сварки к расстоянию между поперечными проволоками. Со сварочными электродами 36 и 37 участка двухточечной сварки взаимодействует пассивная токовая перемычка 38, расположенная на противолежащей стороне плоскости изготовления решеток. На фиг. 6 показан момент, в который транспортные консоли 4 и 5 берут поперечные проволоки с линий прокладки Ei и Е2, 15 на фиг. 7 — момент наложения поперечных проволок на нижние электроды

36 и 37, удаленные друг от друга на расстоянии А + 2х, равное расстоянию между поперечными проволоками.

Электроды 36 и 37 с помощью электродных держателей 39 и 40 соединены со сборными шинами 41 и 42, которые по подводящим линиям соединены с вто- 25 ричными обмотками сварочных трансформаторов. Сборные шины 41 и 42 укреплены на направляющих планках 43 и 44, находящихся в зацеплении со шпинделем 45, обе половины которого имеют встречные резьбы и которые относительно несущей пластины 46 закреплены неподвижно.

Шпиндель 45 приводится во вращение

35 от гидродвигателя и опирающиеся с воэможностью скольжения на несущую пластину 46 направляющие планки 43 и 44 и все связанные с ними детали сдвигает в противоположных направле- 4О ниях на одинаковые величины х. Электронное устройство, регулирующее величину сдвига сварочных электродов, выполнено аналогично электронному устройству для изменения шага между нап- 45 равляющими балками. Регулирующий усилитель, воздействующий на передвижение сварочных электродов, подключается тогда, когда счетный механизм программного датчика устанавливается обратно на нуль, к вновь подключаемому в этот момент в систему регулирования датчику выбираемых относительных положений направляющих балок 2 и 3. Вследствие этого происходит перестановка электродов 36 и 37 на расстояние, соответствующее заданному расстоянию между поперечными проволоками решетки.

Токовая перемычка 38, которая снабжена сменной изнашивающейся шиной, посредством шарнира и подпружиненного толкателя шарнирно соединена с движущейся вверх и вниз электродной балкой 47.

Транспортный крюк 48 предназначен для захвата поперечных проволок, сваренных с продольными элементами решетки. Зацепляя за них, он тянет решетку вперед, каждый раз на двойное расстояние между поперечными проволоками.

На фиг. 8 представлена- схема другого выполнения электродного устройства. Электрод состоит из узкого корпуса электрода 49-50, проходящего параллельно продольным элементам решетки с уменьшающейся наружу (в направлении от плоскости симметрии

:MS сварочных линий), высотой, на котором предусмотрена сменная изнашивающаяся шина 51 или 52.

Для изготовления колосниковых решеток из высоких, но узких (в виде ленты) продольных элементов Ь, с узких сторон которых поперечные прутки

Q1, Я2 должны быть вварены так далеко, чтобы их верхние образующие лежали бы в той же плоскости, что и верхние образующие продольных элементов L используется машина, схематически показанная на фиг. 9. Сварочные трансформаторы 53 и 54 в этой машине установлены с обеих сторон электродной балки 47 и укреплены так, что своим весом могут помочь образованию значительного давления сварки.

Электродная балка 47 шарнирно соединена с параллельными приводными рычагами 55 и 56, причем приводной рычаг 56 посредством шатуна 57 соединен с кривошипом 58. С помощью этого устройства электродная балка 47 может перемещаться вверх и вниз на необходимое расстояние.

Сварочные электроды 36 и 37 установлены над плоскостью изготовления решеток. Токовая перемычка не требуется, поскольку продольные элементы

L решетки с большой площадью поперечного сечения могут принять на себя подвод тока между соседними питаемыми электродами противоположной полярности поперечными проволоками

Q1, Q2 без возникновения нагрева продольных элементов.

9 1279

На корпусе машины установлена на шарнире направляющая 59 скольжения. Посредством кривошипно-коромыслового механизма 60 и приводного рычага 61 направляющая 59 скольжения может поворачиваться вокруг шарнира

62. Ползун 63, опирающийся на направляющую 59 скольжения с возможностью передвижения, может быть сдвинут вдоль направляющей 59 скольжения качающимся рычагом 64 при взаимодействии с толкающей штангой 65 через шарнир 66. Ползуны 67 и 68 опираются с воэможностью передвижения на направляющей 69 скольжения, которая жестко связана с ползуном 63. Ползуны 67 и 68 несут каждый. по подающему устройству 70 и 71 поперечных проволок и жестко соединены с поршнями

72 и 73, которые ведомы вдоль штока 2 поршня 74, закрепленного в ползуне 63 с возможностью передвижения. В закрытые посредством подпружиненных клапанов направляющие у Е1 и Е2 прокладываются поперечные проволоки и затем с помощью рычага 75, подающего поперечные проволоки против действия усилия пружины из направляющих, проволоки подаются в приемные отверстия или пазы подающих устройств 70 30 и 71 поперечных проволок. С этой целью подающие рычаги 75 поперечных проволок установлены на поворачивающемся валу 76, который может действовать в рабочем ритме сварочной машины.

Поскольку в машинах для изготовления колосниковых решеток поперечные проволоки по отношению к их длине имеют относительно большой диаметр и поэтому настолько жестки, что не требуют никакой поддержки на участке продольного. элемента L изготавливаемого колосника, то механизмы, подающие поперечную проволоку, необходимы только с обеих сторон участка сварки. После того, как две поперечные проволоки попадают в приемные отверстия или пазы подающих устройств 70 и 71 поперечных проволок, ползун 63 перемещается вдоль направляющей 59 скольжения, расположенной параллельно продольным элементам, под действием качающегося рычага 64 и толкающей штанги 65 на величину Н от направляющих проволок у Е1 и Е2 к системе сварочных электродов.

Этому движению также способствуют противоположно направленные от519 10 носительные движения ползунов 67 и

68 по отношению к ползуну 63 и перекрывают его на величину х потому, что поршни 7? и 7" нагружаются рабочей жидкостью в необходимом направлении и потому, захватывая с собой движущиеся вдоль направляющей скольжения ползуны 67 и 68, движутся вдоль штока поршня 74,.

После того, KBK вновь проложенные поперечные проволоки попадают в положения E1 H F2, кривошипно-коромысловый механизм 60 поворачивается в положение, показанное на фиг. 9 штрихпунктиром. Вследствие этого направляющая 59 скольжения поворачивается на шарнире 62 и занимает положение, направленное под острым углом к продольным элементам L колосника, причем поперечные проволоки в положениях gl и g2 укладываются на продольные элементы, на которых фиксируются опущенными электродами 36 и 37 с электродной балкой 47 под действием кривошипа 58.

После сварки качающийся рычаг 64 и ползун 63 возвращаются в исходное положение. Поскольку во время этого движения ползун 63 сдвигается вдоль наклонной направляющей 59 скольжения, подающие устройства поперечных проволок остаются вне зацепления с поперечными проволоками.

Сдновременно возвращаются в исходное положение и ползуны 68 и 67 под действием поршней 72 и 73, скользя вдоль направляющей 69 скольжения.

После достижения ползунами 63, 68 и 67 исходных положений, направляющая 59 скольжения поворачивается в положение, параллельное продольным элементам L. После этого все детали готовы к приему новых поперечных проволок.

Таким образом, изобретение позволяет осуществлять сварку переменным или постоянным током. Причем для сварки решеток, может использоваться проволока диаметром 1 — 14 мм.

Ф о р м у л а и з о б р е т е н и я

1. Машина для контактной точечной сварки решеток, содержащая систему сварочных электродов, состоящую из попарно установленных в электрододержателях электродов и расположенной над ними электродной балки, двух направляющих для поперечных прово1279519

l2 лок, установленных на расстоянии одна от другой, механизм подачи поперечных проволок, выполненный в виде направляющих балок с закрепленными на них подающими устройствами и привода шагового перемещения, механизм шагового перемещения решетки и систему автоматического регулирования, отличающаяся тем, что, с целью обеспечения изготовления решеток с переменным шагом путем изменения расстояния между поперечны ми проволоками во время рабочего процесса, механизм подачи поперечных проволок снабжен несущей балкой и приводом перемещения направляющих балок, несущая балка кинематически связана с приводом шагового перемещения и на ней установлены с возможностью перемещения на одинаковое расстояние в противоположных направлениях две направляющие балки с подающими устройствами.

2. Машина по п. 1, о т л и ч аю щ а я с я тем, что привод перемещения направляющих балок выполнен в виде шпиндельного привода со встречными резьбами или в виде цилиндров.

3. Машина по пп. 1 и 2, о т л ич а ю щ а я с я тем, что каждое подающее устройство выполнено в виде транспортной консоли с па3ами для приема поперечных проволок.

4. Машина по пп. 1-Э, о т л ич а ю щ а я с я тем, что попарно установленные на заданном расстоянии друг от друга электроды выполнены с наклонными в противоположных направлениях поверхностями с расположен10 ными на них рабочими планками.

5. Машина по пп. 1-4, о т л ич а ю щ а я с я тем, что электроды установлены на держателях с возможностью передвижения в противополож"

15 ных направлениях.

6 Машина по пп. 1-5, о т л ич а ю щ а я с я тем, что электроды, установленные с возможностью перемещения в противоположных направлениях, 20 снабжены приводом их перемещения, выполненным в виде шпиндельного привода со встречными резьбами.

7. Машина по пп. 1-6, о т л ич а ю щ а я с я тем, что система автоматического регулирования содержит датчики определения расстояния между поперечными прбволоками, связанные с серводвигателем, кинематически связанньи с приводами перемещения напЗО равляющих балок и приводами перемещения попарно установленных электродов.

1279519

1279519

Фиг. 7

MS

Фиг.8

1279519

Составитель Л.Назарова

Техред И. Попович Корректор A-Ильин

Редактор А.Шишкина

Заказ 6857/59 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r.Óæãoðoä, ул.Проектная, 4