Устройство для очистки

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано для удаления заусенцев. Цель изобретения - улучше// ние качества очистки. Устройство для очистки содержит установленный на приводном валу 1 перпендикулярно его оси дополнительный вал 2, на котором с возможностью вращения относительно осей обоих валов закреплена по меньшей мере одна полусферическая головка с очистными элементами 3. Центры полусфер головок смещены относительно оси приводного вала 1 на величину , определяемую соотношением ,3, где В - длина очистных элементов, г - смещение центров сфер головок. 16 ил. ш (Л ю QO СП ;о 01 /б

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1279595 (дц 4 А 46 В 7/08//В 23 С 3/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг 1ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3936079/28-12 (22) 26.07.85 (46) 30.12.86. Бюл. № 48 (72) В. А. Галашев, В. П. Овечкин, В. Г. Логинов и О. В. Бакалдина (53) 621.924 (088.8) (56) Авторское свидетельство СССР № 607672, кл. В 23 С 3/12 1976. (54) УСТРОИСТВО ДЛЯ ОЧИСТКИ (57) Изобретение относится к машиностроению и может быть использовано для удаления заусенцев. Цель изобретения — улучше91 ние качества очистки. Устройство для очистки содержит установленный на приводном валу 1 перпендикулярно его оси дополнительный вал 2, на котором с возможностью вращения относительно осей обоих валов закреплена по меньшей мере одна полусферическая головка с очистными элементами 3.

Центры полусфер головок смещены относительно оси приводного вала 1 на величину, определяемую соотношением г/E (0,3, где 3 — длина очистных элементов, г — смещение центров сфер головок. 16 ил.! 279595

1

Изобретение относится к машиностроению, а именно, к очистным устройствам.

Цель изобретения — улучшение качества очистки.

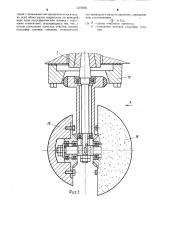

На фиг. 1 представлена конструктивная схема части устройства с регулированием положения центров полусфер головок за счет их осевого смещения вдоль оси; на фиг. 2 — конструктивная схема устройства с регулированием положения центров головок за счет поперечного смещения оси головок; на фиг. 3 — вид А на фиг. 2; на фиг. 4 — схема обработки листовых деталеи; на фиг. 5 — схема обработки кромки детали с осевым положительным смещением центров полусфер головок; на фиг. 6 — то же, вид сверху; на фиг. 7 — схема обработки при повороте оси головок относительно оси приводного вала головки на 90, на фиг. 8 — то же, вид сверху; на фиг. 9— схема обработки кромки детали с осевым отрицательным смещением центров полусфер головок; на фиг. 10 — то же, вид сверху; на фиг. !l — схема обработки при повороте оси головок относительно оси приводного вала на 90, на фиг. 12 — то же, вид сверху; на фиг. 13 — схема обработки кромки детали с поперечным смещением оси головки относительно оси приводного вала; на фиг. 14 — то же, вид сверху; на фиг. 15 — схема обработки при повороте оси головки относительно оси приводного вала на 180, на фиг. 16 — то же, вид сверху.

Устройство для очистки содержит установленный на приводном валу 1 перпендикулярно его оси дополнительный вал 2, на котором с возможностью вращения относительно осей обоих валов закреплена на меньшей мере одна полусферическая головка с очистными (режушими) элементами 3. Конец вала 1, обратный расположению дополнительного вала 2, имеет коническую форму и закреплен в сменной переходной втулке 4 с заданным эксцентриситетом, установленной в шпинделе 5 станка. Вал 1 охвачен соосно расположенным с ним полым валом

6, нижний конец которого выполнен в виде конического колеса 7, а верхний — в виде фланца 8, на наружной поверхности которого закреплено упругое фри кционное кольцо 9, контактирующее с внутренней конической поверхностью корпуса 10 устройства.

Корпус 10 через прокладку ll винтами закреплен к неподвижной части шпиндельной бабки 12 станка.

На валу 2 симметрично относительно оси вала 1 установлены с возможностью вращения конические колеса — сателлиты 13 и 14, находяшиеся в зацеплении с колесом 7.

На колесах 13 и 14 через регулировочные прокладки 15 и 16 закреплены полусферические головки — щетки 17 и 18 с очистными элементами 3. Одна из щеток может быть снята и заменена противовесом 19 (фиг. 2).

1О

В зависимости от условий обработки (зачистка кромок на корпусных, листовых деталях, обработка полостей и т.д.) устройство может быть настроено различным образом: центры полусфер обеих щеток совпадают с точкой пересечения О оси щеток и оси головки, в этом случае концы очистных элементов 3 обеих шеток 7 и 18 лежат на общей сферической поверхности; центры сфер щеток симметрично смещены относительно точки О вдоль оси шеток в положительном направлении, при этом концы очистных элементов 3 лежат на разведенных полусферах, образуя вытянутый вдоль оси вала 2 эллипсоид вращения; центры полусфер щеток симметрично смещены относительно точки 0 в отрицательном направлении, при этом концы очистных элементов 3 лежат на сведенных полусферах, образуя сжатый вдоль оси вала 2 эллипсоид вращения; центр сферы щетки смещен из точки О в направлении, перпендикулярном оси щетки и оси головки, в этом случае концы очистных элементов 3 лежат на сферической поверхности.

Подготовка устройства к работе состоит из следующих этапов. Закрепляют головку со сменной втулкой 4 без эксцентриситета в конусе шпинделя станка. Регулируют усилие прижима фрикционного кольца 9 к внутренней поверхности конуса 10 путем установки прокладки 11 соответствующей толщины.

Закрепляют на конические зубчатые колеса — сателлиты 13 и 4 щетки 17 и 18 через прокладки 15 и 16, толшина каждой из которых равна  —— 0,3(, и правят щетки головки абразивным бруском с получением общей сферической поверхности щеток.

Регулируют положение центров полусфер щеток путем изменения толшины прокладок 15 и 16 в диапазоне В =0,31- О,ЗГ в зависимости от требуемого качества обработки в конструкции детали. Такая регулировка обеспечивает работу по первым трем схемам, при этом обеспечивается требуемый перепад концов очистных элементов 3 относительно точки О в пределах г<О,ЗГ.

В том случае,,когда обработку кромки необходимо провести по четвертой схеме, выполняют следующие операции. На конус вала 1 головки насаживают сменную втулку 4 с требуемым эксцентриситетом г, определяемым из соотношения г,(0,15F„таким образом, чтобы направление смещения оси наружного конуса втулки 4 относительно внутреннего было перпендикулярно оси 2.

Головку с втулкой 4 закрепляют в конусе шпинделя 5 станка. Изменяя толщину прокладки, регулируют усилие прижима фрикционного кольца 9 к внутренней поверхности конуса 10. На одном из конических зубчатых колес сателлитов 13 и 14 закрепляют щетку таким образом. чтобы центр сферы щетки совпадал с точкой пересечения оси вала 1 и оси вала 2. Закрепляют на вто1279595

1О

25

Формула изобретения ром зубчатом колесе противовес 19. В результате такой настройки обеспечивается требуемый перепад концов очистных элементов относительно точки О в пределах

r (0,3В.

Устройство работает следующим образом.

При включении привода шпинделя 5 вал

1 начинает вращаться. Вращение от вала 1 через вал 2 передается коническим колесамсателлитам 13 и 14, которые обкатываются по зубчатому венцу 7 вала 6, вовлекая щетки 17 и 18 в сложное движение, складывающееся из вращательного переносного (относительно оси шпинделя 5) и относительного (вокруг оси вала 2) движений.

В процессе работы упругое фрикционное кольцо 9 вала 6 обкатывается по внутренней конической поверхности неподвижного корпуса 10. В частном случае, когда эксцентриситет r = О, обкат прекращается, а вал 6 неподвижно фиксируется относительно корпуса 10 за счет заклинивания упругого фрикционного кольца 9 на конусе корпуса 10.

При обработке плоских деталей (фиг. 4) вал 1 целесообразно наклонить к обрабатываемой плоскости под углом 1ь (60 . Г1ри больших углах наклона не обеспечивается эффективного изменения направления вектора скорости резания.

При удалении заусенцев с кромок корпусных деталей щетками, центры полусфер которых смещены относительно оси вала 1 в положительном направлении 0(r(0,31 (фиг. 5 — 8), величина натяга за один оборот вала 1 изменяется дважды, так как при разведении центров полусферических поверхностей щеток относительно точки О концы ее очистных элементов, расположенных ближе к оси вала 2, удалены от точки О на большее расстояние, чем дальние lt<> t,), Одновременно с пульсацией натяга в зоне резания изменяет свою величину и направление вектор скорости резания. Это объясняется тем, что в зоне контакта непрерывно меняется относительная скорость (в связи с изменением диаметра щетки и благодаря наличию переносной скорости вращения головки). При работе по такой схеме (центры полусфер щеток разведены) наибольшее значение силы резания направлено в сторону вектора скорости переносного движения. Поэтому данную схему целесообразно использовать когда расположение обрабатываемых кромок наиболее вероятно в направлении, параллельном оси головки (оси вала 1). Циклический характер изменения скорости и силы резания обеспечивает существенное облегчение удаления заусенцев на кромках деталей, что объясняется появлением у корней заусенцев изгибных усталостных напряжений.

При сведении, т.е. при отрицательном смещении центров полусфер О,ЗВ(г(0 щеток (фиг. 9 — 12), общий характер усталостного разрушения заусенцев сохраняется.

В отличие от предыдущей схемы с положительным смещением центров полусфер, здесь перераспределяется соотношение скоростей резания и величин натягов. Так как для данной схемы натяг t (t z, то наибольшее значение силы резания направлено в сторону вектора относительного движения. Поэтому данную схему целесообразно использовать, когда расположение кромок наиболее вероятно в направлении, перпендикулярном оси головки (оси вала 1).

В частном случае, когда центры полусфер совпадают с точкой О, а радиусы полусфер щеток одинаковы, изменения величины натяга при работе головки не происходит. Изменяется лишь величина и направление вектора скорости резания. Эту схему целесообразно использовать при равновероятном расположении кромок, требующих обработки, во всех направлениях. Подбирая ту или иную величину смешения г<0,3Е, где

— вылет очистных элементов 3, можно легко обработать кромки корпусных деталей, располагающиеся относительно оси головки практически под любым углом.

При r)О,ЗВ очистные элементы щеток работают при натяге, превышающем допустимый: напряжения изгиба у основания (заделки) каждого выступающего очистного элемента 4 превышают предел текучести материала очистного элемента. Это приводит к преждевременному выходу щеток из строя.

При обработке деталей с заранее известным расположением заусенцев (фиг. 13—

16) одну из щеток снимают, заменяют ее противовесом 19, а ось 2 щетки и ее центр сме цают в направлении, перпендикулярном оси шпинделя 6 на расстояние г, (0,15Е В процессе работы в этом случае изменяется характер пульсаций натяга и скорости резания, обеспечивающий большое значение натяга, а значит и силы резания, в определенном направлении.

Например, для случая, изображенного на фиг. 13 и 15, тангенсальная сила резания

Р, действующая на заусенец 20 детали 21, больше силы z, так как t,yт .

Такая раскладка сил резания обеспечивает облегчение удаления заусенца, образующегося после фрезерования верхней плоскости детали, при этом не происходит скругления кромки.

Устройство для очистки, содержащее установленный на приводном валу перпендикулярно его оси дополнительный вал, на ко1279595 тором с возможностью вращения относительно осей обоих валов закреплена по меньшей мере одна полусферическая головка с очистными элементами, отличающееся тем, что, с целью улучшения качества очистки, центры полусфер головок смещены относительно оси приводного вала на величину, определяемую соотношением — — > o,з, где 0 — длина очистного элемента;

r — смешение центров полусфер головок.

1279595

ВидА

1279595

1279595 (ц )г

Риг. 12 Риг,11 и )гв

18 (и1) 21

Фиг. D

Риг. 1<

Фиг. 15

Составитель Д. Абрамкин

Техред И. Верес Корректор В. Бутяга

Тираж 320 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор И. Касарда

Заказ 6986/3