Способ очистки газа от диоксида углерода

Иллюстрации

Показать всеРеферат

Изобретение относится к способам очистки газов от СО., применяемым в химической промьшленности и позволяющим снизить энергозатраты и увеличить выход товарного диоксида углерода. Газ, содержащий COj, при повьппенном давлении подают в абсорбер , куда сверху вводят смесь монозтаноламина, N-метилпирролидона и воды, затем в нескольких экспанзерах ведут дросселирование. Газовую смесь из первого экспанзера выбрасьшают, СО2 КЗ остальных экспанзеров :используют как товарный продукт. Грубогенерированный сорбент ий последнего экспанзера подают в среднюю часть абсорбера для поглощения СО.. Часть сорбента из предпоследней ступени дросселирования подогревают за счет рекуперативного теплообмена с абсорбентом из средней части абсорбера , охлаждая последний на 10-20°С, и направляют его на десорбцию, полученный тонкорегенерированный абсорбент с температурой 50-60 С подают в верхнюю часть абсорбера. Расход электроэнергии и затраты тепла на регенерацию абсорбента составляют

СОЮЗ СОВЕТСНИХ

РЕСПУБЛИК..SU„„ бр 4 В 01 D 53/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3835414/23-26 (22) 03.01.85 (46) 30.12.86. Бюл. У 48 (72) И.Л. Лейтес, В.Е. Дымов, Т.А. Семенова, В.В. Дильман, М.В. Сорин, Ю.В. Аксельрод, А.М. Соколов, Н.В. Язвикова и Л.С. Тюрина (53) 66.074.332 (088.8) (56) Семенова Т.А. и др. Очистка технологических газов. М.: Химия, 1977, с. 240.

Авторское свидетельство СССР М 355973, кл. В 01 D 53/14, 1971. (54) СПОСОБ ОЧИСТКИ ГАЗА ОТ ДИОКСИДА УГЛЕРОДА (57) Изобретение относится к способам очистки газов от СО, применяемым в химической промьппленности и позволяющим снизить энергоэатраты и увеличить выход товарного диоксида углерода. Газ, содержащий СО, при повьппенном давлении подают в абсорбер, куда сверху вводят смесь моноэтаноламина, N-метилпирролидона и воды, затем в нескольких экспанзерах ведут дросселирование. Газовую смесь из первого экспанзера выбрасывают, СО иэ остальных экспанзеров

:используют как товарный продукт.

Грубогенерированный сорбент из последнего экспанзера подают в среднюю часть абсорбера для поглощения СО .

Часть сорбента из предпоследней ступени дросселирования подогревают sa счет рекуперативного теплообмена с абсорбентом из средней части абсорбера, охлаждая последний на 10-20 С, и направляют его на десорбцию, полученный тонкорегенерированный абсорВ о бент с температурой 50-60 С подают в верхнюю часть абсорбера. Расход электроэнергии и затраты тепла на регенерацию абсорбента составляют (1,01-1 30) ° 10 кВт ч/нм СО и

753-1032 кДж/нм СО соответственно, количество товарной СО составляет

f88 нм СО на 1000 нмп очищаемого газа при исходной, концентрации СО в газе, равной 17,7 об.X. 1 s.n. ф-лы, 1 ил., I табл.

1279658

Изобретение относится к способам очистки газов от диоксида углерода и может найти применение в химической промьппленности.

Цель изобретения — снижение энергозатрат и увеличение выхода товарного диоксица углерода.

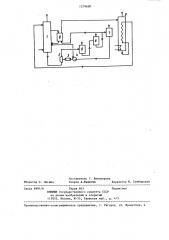

На чертеже схематически предстанлена установка, реализующая предлагаемый способ.

Установка для очистки rasa от СОп включает адсорбер 1, турбину 2, мотор 3, насос 4, экспанзеры 5-7, теплообменник 8 и десорбер 9.

Пример. На очистку подают газ, содержащий, об.%

СО 17, 7

СО 0,2

Н 60,8

CH 0,4

Л 20,6

А 0,3 о

Газ при температуре 35 С и давлении 28 атм подают н абсорбер ), куда сверху двумя потоками вводят раствор, содержащий 20% моноэтаноламина, 68% М -метилпирролидона и 12% воды.

Температура насьпценного раствора, о выходящего из аппарата 1, 55 С, степень карбонизации 0,66 моль СО /моль

МЗА. В агрегате мотор-насос-турбина давление снижают до 5 атм. темпераа туру - до 52 С. Степень карбонизации в экспанэере 5 уменьшается до

0,63 моль СО /моль МЗА в экспанзере 6 давление, температура, степень карбонизации снижаются до

1,3 атм; 50 С; 0,57 моль CO /ìoëü

WA соответственно. После теплообменника 8 на входе в аппарат 9, раствор

О ., имеет температуру 59 С. На выходе из о аппарата 9 температура раствора 60 С, степень карбонизации 0,1 моль

СО /моль МЗА. В аппарате 7 с помощью вакуум-насоса поддержинают давление

0,1-0,2 атм, температуру раствора на

О выходе аппарата 5-48 С, степень кар. бониэации 0,5 моль СО /моль МЗА. Насыщающийся раствор, выводимый в среднем сечении абсорбера при температуре 75 С и степени карбонизации

0,44 моль С02/моль МЗА, поцают в теплообменник 8, затем вновь возвращают в абсорбер, где он смешивается с потоком раствора из экспанзера 7.

Абсорбент из средней части абсорбера а охлаждают на 10-20 С н теплообменни-. ке 8 и вновь подают в абсорбер.

Очищенный газ имеет состав, об.X

СО 0,01

СО 2

СН 0,6

А 0,3

Н 72,8

Л 24,3

В таблице приведены состав раствора, температура t< вверху абсорбера и величина охлаждения ЬС насьпцающегося раствора иэ средней части абсорбера, а также полученные показатели (содержание СО в очищенном

2) газе, энергозатраты, количество получаемой товарной СО применитель2 но к очистке синтез-газа от диоксида углерода в производстве аммиака.

В состав смешанных растворителей, представленных н таблице, входят: моноэтаноламин (M3A), Н-метилпирролидон (N-MII), тетрагидрофурфуриловый спирт (ТГФС), метанол, нода.

Формула изобретения

1. Способ очистки газа от диоксида углерода, включающий обработку

30 газа в абсорбере смесью алкинолами,нов и высококипящих органических растворителей при повьппенном давле-; нии, последующую регенерацию насыщенного абсорбента путем дросселирования, деления полученного груборегенерированного абсорбента на два потока с возвратом одного из них в среднюю часть абсорбера и подачей другого на окончательную десорбцию и возврат тонкорегенерированного аб40 сорбента н верхнюю часть абсорбера, отличающийся тем, что, с целью снижения энергозатрат и увеличения выхода товарного диоксида

45 углерода, дросселирование ведут ступенчато с отбором товарного диоксида.углерода на второй и/или последующих ступенях дросселирования и поток абсорбента перед окончательной десорбцией подогревают за счет рекуперативного теплообмена с абсорбентом из средней части абсорбера.

2. Способ по п.1, о т л и ч а юшийся тем, что температуру абсорбента, возвращаемого в верхнюю часть абсорбера, поддерживают в интернале 50-60"С, а температуру абсорбента из средней части абсорбера о снижают на 10-20 С.

I 279658

Способы очистки

Количество

Энергоэатраты

1д, ОС д1, ОС

Растворитель

Затраты получае-. мой тепла на регенегазе, Ж

Беэ дросселирования МЭА+Н О

9,77 ° 10 4211

216

38 0 0,01 ступень дросселирования

МЭА+СН ОН+ 40 0 0,01

+ 11О

1,47 ° 1О 1256

1,01 10 753

I88

1,01-10 755

188

188

1,04 10 763

МЭА+И=ИП+Н О

188

1,11 10 924

1,30 10 1032

61 9 О 03

49 9 0,01

61 21

МЭА+ТГФС+Н О 55 17 0,01

188

9,45 10 759

182

M3A+CHs0H+

+Н О

9,12-10 983

179

55 15 0,01

111 ступени дросселирования

Содержание

С02 в очищенном

57 18 0,01

60 20 0,01

50 10 О 01.

Раскод электроэнергии, кВт ° ч/нм

СО рацию раствора, кДж/нм

Са товарной СО нм, 00 на 1000 ни очищенного rasa

1 279658

Составитель Г. Винокурова

Техред А.Кравчук Корректор М. Самборская

Редактор С. Лисина

Заказ 6991./6

Тираж 663

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Ироектная, 4