Устройство для объемного деформирования

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к конструкциям устройств для объемного деформирования. Целью изобретения является повышение надежности и производительности. Силовые цилиндры привода боковых инструментов связаны между собой поршневыми полостями попарно. Поршневые полости ,,. дополнительных силовых цилш1дров связаны между собой труботфоводом с запорным вентилем, а штоковые полости пар силовых цилиндров связаны между собой и с источником питания через предохранительные и обратные клапаны . Возвращение боковых нинструментов в исходное положение производится непосредственно после окончания рабочего хода, что сокращает время контакта инструмента с нагретой поковкой и улучшает условия работы устройства . 1 ип. (Л to ч1 ;О СО к:

CQ03 СОВЕТСНИХ

СО1.1ИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (А@4 В 21 J 13 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ:.

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3957848/25-27 (22) 30.09.85 (46) 30.12.86. Бюл. 9 48 (71) Экспериментальный научно-исследовательский институт кузнечнопрессового машиностроения (72) Б.С. Перевозчиков и . И.Т. Сенькин (53) 621 ° 73 (088.8) (56) Авторское свидетельство СССР

Ф 1066711, кл. В 21 J 13/02, 1982. (54) УСТРОЙСТВО ДЛЯ ОБЪЕИНОГО . ДЕФОРМНР0ВАННН (57) Изобретение относится к обработке металлов давлением, а именно к конструкциям устройств для объемного деформирования, Целью изобрете,.SUÄÄ 1279732 А1 ния является повышение надежности и производительности. Силовые цилиндры привода боковых инструментов связаны между собой поршневыми полостями попарно. Поршневые полости, до- . полнительных силовых цилиндров связаны между собой трубопроводом с запорным вентилем, а штоковые полости пар силовых цилиндров связаны между собой и с источником питания через предохранительные и обратные клапаны. Возвращение боковых нинструментов в исходное положение производится непосредственно после окончания рабочего хода, что сокращает время контакта инструмента с нагретой по- ® конкой и улучшает условия работы устройства. 1 ил.

1 127

Изобретение относится к оборудованию для обработки металлов давлением, а именно к конструкциям устройств для объемного деформиравания, Цель изобретения — повышение надежности и произнадительнасти.

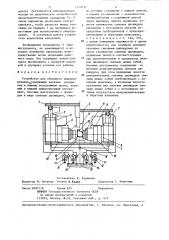

На чертеже показано устройство по центральной плоскости, разрез.

Устройство содержит верхнюю подвижную плиту 1 с подвижна закрепленными на ней шаровыми шарнирами 2 и жестко закрепленным верхним пуансонодержателем 3, нижнюю неподвижную плиту 4 с жестко закрепленными на ней корпусом 5 и нижним пуансанодержателем 6, поршни 7 силовых цилиндров, взаимодействующие с верхней подвижной плитой 1 через шаровые шарниры 2, гильзы 8 приводных цилиндров, жестко закрепленные в корпусе 5, гильзы 9 дополнительных цилиндров, жестко закрепленные в корпусе 5, поршни 10 дополнительных цилиндров с жестко закрепленными на них боковыми полуматрицами (или любым другим инструментом) 1). Устрой1 ство содержит также верхний 12 и нижний 13 пуансоны (или любои другой инструмент), жестко закрепленные соответственно на верхнем 3 и нижнем

6 пуансонодержателях, предохранительные 14 и обратные 15 клапаны, соединенные с поршневыми полостями гильз

8 и 9 силоных цилиндров трубопроводами (трубопроводы отдельными позициями не обозначены), предохранительные 16 и обратные 17 клапаны, соединенные со штоковыми полостями гильз 8 и 9 приводных и деформирующих гидроцилиндрав трубопроводами (отдельной позицией Hp обозначены), запорный вентиль 18, соединенный с поршневыми полостями гильз 8 и 9 трубопроводами, источник питания в виде маслобака 19, Позицией 20 обозначена деформируемая заготовка, Поршневые полости гильз 8 и 9 силовых цилиндров взаимосвязаны непосредственно конструктивна, а штокавые полости их взаимосвязаны трубопронодами (атдельной позицией не обозначены). Конструктивные особенности шарнирного сочленения подвижной плиты с поршнями 7 показаны условно.

Устройств работает следующим образом.

9732

При работе могут иметь место два варианта нагружения деформируемой заготовки. В пернЬм варианте усилие на левой и правой полуматрицах 11 (или любом другом инструменте, заменяющем их) должно быть одинаковым по величине. Во втором варианте усилие на леной и правой полуматрицах 11 должно быть разным па величине, 5

Первый вариант. В исходном положении устройство показано на левой от вертикальной оси части чертежа, Запорный вентиль 18 открыт. Заготовка 20 укладывается на нижний пуансон

13 (или на инструмент другого типа, ега заменяющий), и подается команда на осуществление рабочего хода пресса. Подвижная плита 1 с подвижно закрепленными на ней шарнирами 2 перемещается вниз. Шарниры 2 имеют возможность некоторого перемещения параллельно нижней плоскости плиты 1, При взаимодействии с поршнями 7 благодаря возможности указанного перемещения шарниры 2 самоустанавливаются по линии действия усилия, что в значительной степени предотвращает вазможность возникновения нецентральных нагрузок на поршни 7, неблагоприятно влияющих на работоспособность оборудования и устройстна.

При движении вниз поршни 7 сжи— мают масло в поршневой полости гильз 8, давление которого передается н поршневые полости гильз 9 деформирующих цилиндров. Под действием этого давления поршни 10 с закрепленными на них полуматрицами

11.движутся в направлении к заготовке 20, замыкаясь (в зависимости от требований осуществляемой технологии) или на этой заготовке, или на пуансон 13, или друг с другом. Совокупность рабочих поверхностей инструментон 11 и 13 образует в конечном счете полость, заполняемую в дальнейшем дефармируемым материалам.

По мере продвижения поршней 7 вниз давление масла в сообщающихся поршневых полостях гильз 8 и 9 возрастает, обеспечивая необходимое усилие сжатия (или деформирования) нолуматриц 11 (или заменяющего их инструмента). Поскольку указанные полости сообщаются между собой через трубопровод (запорный вентиль !8 от1279732

25 крыт), то давление масла в них в любом случае устанавливается одинаковым. Это обеспечивает равномерное нагружение полэуна пресса и подвижной плиты 1, так как усилие на поршнях 7 тоже будет одинаковым. Равномерное (беэ сдвигающих усилий) нагружение упомянутых узлов благоприятно влияет на работоспособность оборудования и устройства.

Усилие сжатия полуматриц 11 в зависимости от типа штампуемой поковки может быть в 2-3 раза больше основного деформирующего усилия, развиваемого на верхнем пуансоне 12 (или инструменте, его заменяющем).

Для обеспечения такого соотношения величин усилий и для предотвращения перегрузки пресса (или необоснованного назначения более мощного оборудования, чем требуется по техноло-. гии) диаметр поршней 10 целесообразно выбирать в 1,7-1,8 раза большим, чем диаметр поршней 7.

Давление в поршневых полостях гильз 8 и 9 цилиндров, обуславливающее усилие сжатия полуматриц 11, может быть отрегулировано с помощью предохранительных клапанов 14 сообразно с практическими требованияо ми. Для регистрации величины давления соответствующий трубопровод следует оснастить манометром.

После достижения в поршневых полостях гильз 8 и 9 цилиндров заданной величины давления предохранительные клапаны 14 открываются и масло из полостей через трубопровод сливается в маслобак 19. Этим обеспечивается постоянство усилия сжатия полуматриц 11 на, всем ходе верхнего пуансона 12.

Во время рабочего хода поршней

7 и 10 масло иэ штоковых полостей гильз 9 деформирующих цилиндров выдавливается в штоковые полости гильз

8 приводных цилиндров. Если объема выдавленного масла окажется недостаточно для заполнения штоковых полостей гильз 8, то в результате создающегося разряжения открываются обратные клапаны 17, и масло из маслобака 19 через трубопроводы поступает

I в рассматриваемые полости, полностью заполняя их, После сжатия полуматриц 11 при дальнейшем движении верхней плиты

1 вниз осуществляется деформирование

55 заготовки вер::ним пуансоном 12. Поскольку в устройстве можно применить практичесхи несжимаемую жидкость, то. заданная величина усилия сжатия после замыкания полуматриц

ll достигается при весьма малом ходе поршней 7. Таким образом, ход деформирования может быть весьма большим (лишь немногим меньше, чем это позволяет используемое оборудование).

По окончании рабочего хода пресса (правая от вертикальной оси часть чертежа) плита 1 с закрепленными на ней поршнями 7 и пуансоном 12 движется снизу вверх. Масло из штоковой полости гильз 8 начинает поступать в штоковую полость гильз 9, возвращая поршни 10 с эакрепленными на них полуматрицами 11 в исходное положение. Возвратное движение поршней

10 ограничивает я выступом на гильзах 9. Давление масла при возвратном ходе в штоковых полостях. гильз

8 и 9 регулируется предохранительными клапанами 16. Если поршневые полости этих гильз оказываются незаполненными маслом, то в результате создающего разряжения оно через .обратные клапаны 15 и трубопровод поступает иэ маслобака 19, заполняя образующиеся пустоты. Для более надежной работы устройства маслобак

l 9 целесообразно располагать вьппе гильз 8 и 9, а пружины обратных клапанов максимально ослабить. Необходимо также согласовать объемы штоковых полостей гильз 8 и 9 таким образом, чтобы объем масла, выдавленного иэ штоковой полости гильзы 8 при обратном ходе, был бы больше объема масла, потребного для возвращения поршня 10 .:в исходное положение.

Это достигается элементарным расчетом и затруднений не представляет, Избыток масла иэ штоковых полостей гильз 8 через трубопровод и предохранительные клапаны 16 сливается в маслобак 19.

В тех случаях когда на полуматрицах 11 (или инструменте, их заменяющем) требуется разное по величине технологическое усилие, запорный вентиль 18 должен быть закрыт. В этих случаях поршневые полости каждой пары гильз 8 и 9 между собой не сообщаются и давление масла в них (следовательно, и усилие на инструl27 менте) регулируется индивидуально исходя из практических потребностей предохранительными клапанами 14, 8 таких вариантах необходимо контролировать, чтобы разность между усилиями на поршнях 7 .не превышала допустимую для используемого оборудо.вания. В остальном работа устройства аналогична описанной.

Возвращение полуматриц 11 (или инструмента, их заменяющего) в исходное положение происходит непосредственно после окончания рабочего хода. Это сокращает время кон— такта инструмента с нагретой поковкой и улучшает условия его работы.

Формула и з о б р е т ения

Составитель В. Карпычев редактор М. Петрова Техред В.Кадар Корректор Г, Рететник

Заказ 6997/10 Тираж 655 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раусшкая наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Устройство для объемного деформирования содержащее верхнюю подвижную и нижнюю неподвижную плиты, верхний и нижний деформирующий инструмент, боковые инструменты с приводом в виде силовых цилиндров, гиль9732 6 эы которых соединены с нижней плитой, а поршни установлены с возможностью взаимодействия с подвижной плитой через шарниры, причем поршневые полости упомянутых силовых цилиндров соединены с источником питания посредством трубопроводов с предохранительными и обратными клапанами, о т л и ч а ю щ е е с я тем, что, 10 с целью повышения надежности и произ водительности, оно снабжено дополнительными силовыми цилиндрами по числу упомянутых силовых цилиндров, поршневые полости соответствующих . пар дополнительных и упомянутых силовых цилиндров связаны между собой, боковые инструменты соединенны со штоками дополнительных силовых цилиндров, при этом поршневые полости

20 дополнительных силовых цилиндров связаны между собой трубопроводом с запорным вентилем, а штоковые полости указанных пар силовых цилиндров связаны между собой и с источником питания посредством предохранительных и обратных клапанов.