Способ изготовления массивных шин

Иллюстрации

Показать всеРеферат

Изобретение относится к области переработки полимерных материалов, а именно к изготовлению массивных шин. Целью изобретения является повьш1ение качества изготавливаемых шин. Для этого металлические кольца подают в рукавную заготовку с зазором друг относительно друга. Разрезание на заготовки массивных шин осуществляют, в местах зазора. Затем удаляют выступающие за торцы кольцевой арматуры кромки резиновой оболочки. 3 ил. 1 табл. с SS 1C СО 00 4 Ю

СОЮЗ СОВЕТСКИХ

PECfMiflHH (5д 4, В 29 П 30/02

l3 „

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИД=ТЕЛЬСТВУ

Иь Ям! "

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОбРЕТЕНИЙ И OTHPblTPM (21) 3940608/23-05 (22) 09.08.85 (46) 30.12.86. Бюп. У 48 (71) Научно-исследовательский институт шинной промьппленности (72) А.М.Титков и В.М.Коваленко (53) 678.054:678.065 (088.8) (56) Савосин В.С, и др. Массивные шины. М.: Химия, 1981, с.68-73.

Авторское свидетельство СССР

N - 1214473, кл. В 29 0 30/02, 1984.,.SUÄÄ 279842 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ МАССИВНЫХ, ШИН (57) Изобретение относится к области переработки полимерных материалов, а именно к изготовлению массивных шин.

Целью изобретения является повышение.. качества изготавливаемых шин. Для этого металлические кольца подают в рукавную заготовку с зазором друг относительно друга. Разрезание на заготовки массивных шин осуществляют, в местах зазора. Затем удаляют выступающие за торцы кольцевой арматуры кромки резиновой оболочки. 3 ил.

1 табл.

1279842

Изобретение относится к переработке полимерных материалов и может быть использовано при изготовлении заготовок массивных шин, которые применяются в основном в качестве движителя напольного безрельсового авто- и электротранспорта, а также как комплектующие изделия для производственного, торгового и медицинского оборудования, сельскохозяйственной техники, Целью изобретения является повышение качества изготавливаемых шин.

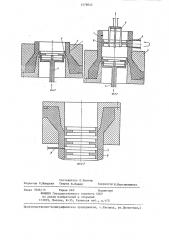

На фиг. 1-3 схематически показаны последовательные стадии изготовления шин.

Способ осуществляют следующим образом.

Шприцуют резиновую смесь в виде рукавной заготовки 1. Шприцевание ведут с угловой головкой пинольного типа 2, в пиноли которой имеется сквозной канал для подачи арматуры с предварительно нанесенной и высу25 шенной клеевой пленкой непосредственно в формующий канал головки, образованной внутренней цилиндрической поверхностью неподвижного мундштука и наружной поверхностью самой обрезиниваемой арматуры, выполняющей роль подвижного дорна, в котором происходит зааложение резинового массива на металлоарматуру, Для выравнивания расхода материала по поперечному се- 35 чению подводящего канала головки, необходимость которого обусловлена поворотом материала на входе в головку под углом 90, в конструкции головки могут быть использованы извест- 40 ные технические решения: кольцевой разводящий коллектор, профильные вкладгшшч, встречная винтовая нарезка с большим шагом на рабочих поверхностях пиноли и корпуса голов- 15 ки (не показана).

Пластифицированная и разогретая в материальном цилиндре шприц-машикы резиновая смесь через адаптер и кольцевой коллектор головки подается в зону сжатия, образованную сходящимися коническими поверхностями пиноли и корпуса головки (фиг.1).

Сужающаяся часть пиноли на своем конце имеет отверстие, через которое принудительно подается арматура в виде металлических колец 3 . Подача металлических колец 3 в рукавную заготовку 1 производится посредст яом подающего механизма 4 с зазором друг относительно друга (фиг.3). Зазор может составлять 3-30 мм. Выступающая из отверстия пиноли поверхность арматуры вхспит в контакт с разогретой резиновой смесью. Влагодаря наличию давления резиновой смеси на поверхности ее контакта с арматурой возникают адгезионные силы и сыпи внешнего трения, способствующие извлечению элемента арматуры из отверстия пиноли и его перемещению по формующуему каналу- головки проходящим потоком резиновой смеси.

Одновременно в процессе обрезинивания арматура извлекается иэ формующего канала с помощью приемногo устройства 5. Процесс шприцевания и образования рукавной армированной заготовки б (фиг.3) происходит непрерывно. Затем заготовка б охлаждается и разрезается на заготовки массивных шин, Разрезание ведут в местах зазора. 7 посредством механизма 8 отрезки (фиг.3), Полученные заготовки массивных шин окончательно обрабатывают, удаляя выступающие за торцы кольцевой арматуры 3 кромки резиновой оболочки с помощью механического средства (не показано).

Затем полученные заготовки массивных шин вулканизуются в прессформах на прессах-автоклавах или этажных прессах для получения готового издепия (не показано), Пример. Изготовление заготовок массивных шин размера 200"

" 80 проводилось на машине холодного питания МЧХ-90.

Для изготовления заготовок массивных шин червячная машина была оснащена угловой головкой пинольного типа 2. В угловой головке был выполнен сквозной качал для подачи арматуры 3 с нанесен.- ой и высушенной клееной пленкой, Для обеспечения свободного прохожд ния металлоарматуры в канале голочки внутренний диаметр какала име;1 размер на 0.,51,0 мм больше чем аружный диаметр металлоарматуры. Для выравнивания расхода по поперечному сечению подводящего канала. головки конструкции головки был предусмотрен кольцевой разводящий колпектор, Процесс обрезинивания металлической арматуры осуществлялся следующим образом.

1279842 оизТемпература, С

Частота вращения шнеТемпература массива шины, С

Корпу Гока9 об/мин ловса ки

123-127 12

40-45 70

35-40 60

40-45 70

35-40 60

120-123 2

105-115 9

108-114 9

95-100 6

30

40-45 7С 20

ИХЧ-90 непрерывно запитывалась резиновой лентой размером 80 " 10 мм, после выхода из головки резиновой

"рукавной" заготовки 1 в канал головки с помощью подающего механизма

4 осуществлялась периодчческая подача арматуры 3, в процессе обрезинивания арматуры производился захват приемным устройством 5 арматуры

3 она извлекалась из формующего ка- 10 нала головки, после захвата прием ным устройством 5 арматуры 3 подающий механизм 4 подавал следующий элемент арматуры 3 для обрезинивания на расстоянии 3-30 мм от предыду- !5 щего, затем проводилась обрезка механизмом 8, l

Продолжение таблицы

35-40 60

20 93-96 6

Полученные заготовки массивных шин вулканизировались на этажном прессе при 150 С в течение 35 мин.

Формула изобретения

Способ изготовления массивных шин, при котором шприцуют резииовую смесь в виде рукавной заготовки, пропускают через головку шприц-машины в рукавную заготовку арматуру в виде металлических колец с предварительно нанесенной и высушенной клеевой пленкой с образованием рукавной армированной заготовки, охлаждают последнюю и нарезают на отцельные заготовки массивных шин, отличающийся тем, что, с целью повышения качества изготавливаемых шин, металлические кольца подают в рукавную заготовку с зазором друг относительно друга, разрезание на заготовки массивных шин осуществляют в местах зазора, а затем удаляют выступающие за торцы кольцевой арматуры кромки резиновой, оболочки.

Частота Температу- ПроизТемпература, С враще- ра массива о ния шне- шины, С одиельость т./мин

Корпу Госа ловка, об/мин ки

sf

l 4

45-40 70 50

35-40 60 50

135-140

134-139 14

Процесс отделения заготовки массивной шины от рукавной оболочки мо- 20 жет быть также осуществлен следующим образом.

После выхода заготовки (фиг. 2) обрезка ведется механизмом 9. . В процессе изготовления заготовок массивных шин 200"80 технологические параметры варьировались в следующих пределах: температура корпуса шприцмашины 35-45 С, температура головки шприц-машины 60-70 С, частота вращения шнека 20-50 об/мин.

В таблице приведены режимы изготовления заготовок массивных шин размером 200"80.

1279842 фие/

Составитель Е, Кригер

Редактор Н.Швыдкая Техред @.Кадар Корректор М,,Максимишинец

Заказ 7006/15 Тираж б40 Подписное

ВНИИПИ Государственного комитета СССР

rio делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д,4/5

Производственно-полиграфическое предприятие, r.Óærîðoä, ул.Проектная,4