Устройство для определения качества монтажа подшипников качения

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , а именно к исследованию подшипниковых узлов. Целью является повышение контроля качества монтажа подшипников, собранных в узел путем контроля величины переноса их колец. При приложении к валу 10 статической нагрузки величиной Р|, 8 . (Л с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (19) (11) (5)) 4 G 01 M 13/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Фиг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

Г10 делАИ изОБРетений и ОткРытий (21) 3928095/25-27 (22) 12.07.85 (46) 07.01.87. Бюл. У 1 (72) Е.И. Евстигнеев, Е.А. Москаленко, Я.P. Крейнович, С.А. Рохлина, Г.М . Чихиржин, В.В. Шмидт и Б.M. Шпиллер (53) 620. 1. 08(088,8) (56) Авторское свидетельство СССР

Р 469044, кл. G 01 M 5/00, 13/04, 1972. (54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ

КАЧЕСТВА МОНТАЖА ПОДШИПНИКОВ КАЧЕНИЯ (57) Изобретение относится к машиностроению, а именно к исследованию подшипниковых узлов. Целью является повышение контроля качества монтажа подшипников, собранных в узел путем контроля величины переноса их колец. При приложении к валу 10 статической нагрузки величиной Р

128 созданной винтом 7 и пружиной 5 и передаваемой на вал 10 подшипникового узла с помощью коромысла 4 и штока 2 и измеряемой измерителем 8.

Вал перемещается на величину 1, оп-, ределяемую измерителем 9 и равную величине перемещения внутреннегo кольца подшипника 11, при этом внутреннее кольцо подшипника 12 свободно перемещается. При изменении нагрузки с Рч на P определяется соответ1955 ствующее перемещение 1 внутреннего коль .а подшипника 11. Из замеренных величин Р<, Р, 1„ и 1 по номограмме, полученной экспериментально для данного типа подшипника, опреде-; ляют угол перекоса его колец в собранном узле. При перестановке устройства с другой стороны вала 10 . аналогичным образом определяют угол перекоса колец для подшипника 12. ил.

Изобретение относится к области исследования упругих свойств конструкций, в частности подшипниковых узлов.

Целью изобретения является обес— печение контроля перекоса колец каждого подшипника в отдельности путем измерения их осевой жесткости в собранном узле.

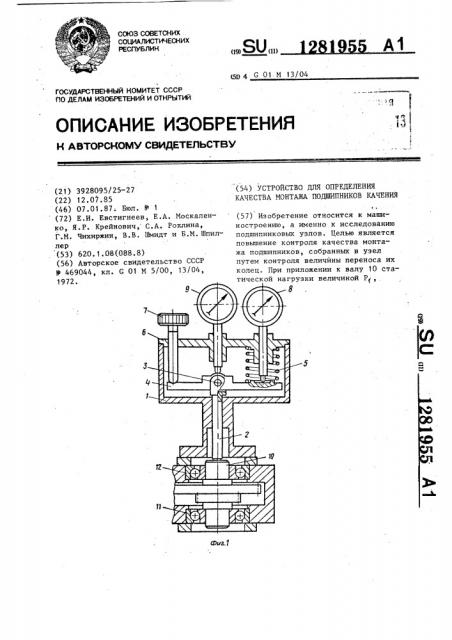

На фиг. 1 представлена конструкция устройства; на фиг. 2 — пример номограммы зависимости осевой жесткости подшипника от величины угла перекоса осей беговых дорожек.

В корпусе 1 размещен шток 2, связанный шарниром 3 с коромыслом 4, с одним плечом которого связана тарированная пружина 5 сжатия. На крышке 6 размещены нагрузочное приспособление 7 в виде винта, связанное с другим плечом коромысла 4, измеритель 8 нагрузки на.штоке 2, связанный с плечом коромысла 4, где размещена пружина 5 <"Исатия и измеритель

9 перемещения, связанный с рабочей поверхностью коромысла 4 на одной оси со штоком 2 (фиг. 1).

Смонтированные на валу 10 подшипники 11 и 12 устанавливаются в узле в соответствии с принятыми схемами установки радиально-упорных подшипников.

На фиг. 2 кривые 13-17 соответствуют зависимости относительного перемещения колец подшипника от нагрузки при разных углах перекоса осей беговых дорожек подшипника. Beличина угла перекоса возрастает в направлении от кривой 13 к кривой 17.

Зависимость относительного перемещения колец подшипника от нагруз5 ки в соответствии с величиной непараллельности осей беговых дорожек (углом перекоса) рассчитывается или определяется экспериментально для любого подшипника.

Устройство работает следующим образом.

При приложении к валу 10 статической нагрузки величиной Р„, создан15 ной на груз очным приспос облением— винтом 7 и пружиной 5, передаваемой на вал 10 с помощью коромысла 4 и шарнирно с ним связанного штока 2, измеряемой измерителем 8 нагрузки, 20 вал 10 переместится по линии действия нагрузки Р,, причем величина перемещения 1, вала 10, измеряемая измерителем 9 перемещения, равна величине перемещения внутреннего кольца контролируемого подшипника 11, установленного на валу 10, при этом внутреннее кольцо подшипника 12 свободно перемещается и параметры подшипника 12 не влияют на измерения, проводимые с контролируемым подшипником 11 °

Изменив величину нагрузки с Р, на Р с помощью винта 7, получают величину соответствующего перемещения внутреннего кольца подшипника

11 1 . Получив с помощью предлагаемого устройства величины 1, и 1 и определив величину dl = 1 -1,, по номограмме находят кривую, у ко40

1281955

Применение устройства позволяет повысить контроль качества монтажа подшипников, собранных в узел, и, тем самым, существенно повысить их надежность и долговечность, что предопределяет широкие возможности

его использования в данной области техники.

Устройство для определения качества монтажа подшипников качения, 1

6 Ъ

Фиг. 2

Составитель А.Серов

Редактор В.Зарванская Техред;И.Попович

Корр е кт ор М. Шар оши

Заказ 7256/39

Тираж 776 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4 торой величина ь1 при нагрузках

Р и Р равна полученной величине а1 на контролируемом подшипнике.

Таким образом, угол перекоса осей беговых дорожек контролируемого подшипника равен углу перекоса при котором рассчитана или получена экспериментально зависимость, выраженная этой кривой.

Установив устройство с другой 10 стороны вала 10, аналогичным образом производится контроль качества монтажа подшипника 12.

Формула из обретения 25 содержащее корпус, нагрузочное приспособление, измерители нагрузки и перемещения, о т л и ч а ю щ е— е с я тем, что, с целью обеспечения контроля перекоса колец каждого подшипника в отдельности путем измерения их осевой жесткости в собранном узле, нагрузочное приспособление выполнено в виде винта, установленного в крьнпке корпуса, а в корпусе размещены тарированная пружина сжатия, подвижный в осевом направлении шток и шарнирно связанное с одним из его концом коромысло, один конец которого находится в контакте с винтом, а другой через тарированную пружину сжатия — с крышкой корпуса, причем измеритель нагрузки установлен в крышке корпуса с .возможностью контакта с подпружиненньж концом коромысла по оси пружины, а измеритель перемещения установлен в крышке корпуса по оси штока с возможностью контакта с поверхностью коромысла, которая выполнена .в виде

1 части цилиндрической поверхности, ось которой совмещена с осью вращения коромысла.