Устройство для непрерывного контроля качества угля на ленте конвейера с грузовой ветвью ленты,поддерживающейся роликами

Иллюстрации

Показать всеРеферат

Изобретение относится к конвейерному транспорту и может быть использовано в угольной, энергетическойj металлургической и др. отраслях промышленности . Цель - повышение точности контроля за счет устранения неровностей поверхности и биений ленты (Л) конвейера. Под Л конвейера установлено устройство для контроля качества угля, состоящее из детектора (Д) 4 с электронным блоком и установленного под Л 2 источника (И) 3 1 -излучений. С двух сторон от оси И 3 - Д 4 на одинаковом расстоянии t/2 установлены поддерживающие ролики 5 длиной L. Перпендикулярно оси Л 2 на расстоянии В друг от друга закреплены -дополнительные поддерживающие ролики 6 и установлены на общей оси И 3 - Д 4. Соотношение размеров В, Е и L выбраны из условий: (0,8 - 3,0) В; L(2,5 - 5,0) В. От И 3 через прозрачную для V-лучей пластину 7 на уголь падают |1-кванты. Рассеянные углем у-кванты через пластину 7 попадают в Д 4, а оттуда в электронный блок. Интенсивность обратно рассеянных углем у-квантов пропорциональна его зольности. Ролики 6 и 5 устраняют биения Л 2. 4 ил. с со 1C СХ) to сх

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Ш 4 В 03 В 13/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3926575/22-03 (22) 10.07,85 (46) 15.01.87. Бюл. У 2 (71) Комплексный научно-исследовательский и проектно-конструкторский институт обогащения твердых горючих ископаемых "ИОТТ".и Институт горного дела им. А.А.Скочинского (72) Ю.И.Горлов, Ю.А.Уткина, И.Л.Гейхман, В.Н.Завражин и В.А.Уткин (53) 622.725(088.8) (56) Авторское свидетельство СССР

Ф 547380, кл . В 65 G 43/08, 1973.

Патент ГДР, У 134346, кл. В 65 G 43/00, опублик. 1977. (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО КОНТРОЛЯ КАЧЕСТВА УГЛЯ HA ЛЕНТЕ КОНВЕЙЕРА

С ГРУЗОВОЙ ВЕТВЬЮ ЛЕНТЫ, ПОДДЕРЖИВАЮЩЕЙСЯ РОЛИКАИИ (57) Изобретение относится к конвейерному транспорту и может быть использовано в угольной, энергетической,. металлургической и др . отраслях промьппленности. Цель — повышение точнос„„Я0„„1282897 а1 ти контроля sa счет устранения неровностей поверхности и биений ленты (Л) конвейера. Под Л конвейера установлено устройство для контроля качества угля, состоящее из детектора (Д) 4 с электронным блоком и установленного под Л 2 источника (И) 3 т -излучений.

С двух сторон от оси И 3 — Д 4 на одинаковом расстоянии .С/2 установлены поддерживающие ролики 5 длиной L.

Перпендикулярно оси Л 2 на расстоянии В друг от друга закреплены дополнительные поддерживающие ролики 6 и установлены на общей оси И 3 — Д 4.

Соотношение размеров В, K u L выбраны из условий: E=(0,8 — 3,0) В; L=(2,5—

5,0) В. От И 3 через прозрачную для т-лучей пластину 7 на уголь падают -кванты. Рассеянные углем т -кванты через пластину 7 попадают в Д 4, а оттуда в электронный блок. Интенсивность обратно рассеянных углем у-квантов пропорциональна его зольности.

Ролики 6 и 5 устраняют биения Л 2.

4 ил.

12828

Изобретение относится к конвейерному транспорту, а именно для анализа качества потока сыпучего материала на.ленте конвейера, и может быть использовано в угольной промышлености, а также в черной металлургии и энер гетике.

Цель изобретения — повьш|ение точности контроля за счет устранения перовностей поверхности и биений ленты.

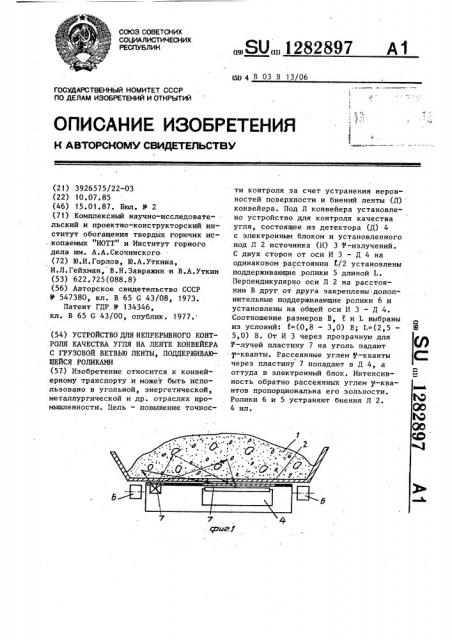

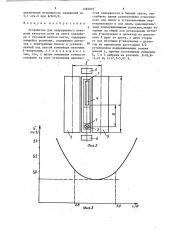

На фиг.1 показано предлагаемое устройство, осевой продольный разрез; на фиг,2 — та же, вид сверху (слой угля и лента условно показаны прозрачными); на фиг.3 — экспериментальная зависимость погрешности контроля от L/Â; на фиг.4 — то же .от f/Â.

Поток сыпучего материала 1 создается конвейерной. лентой 2. Под лентой установлено устройство для непрерывного контроля качества угля на ленте конвейера, содержащее источник 3 излучения (например, Am — 241 активностью, 100 мКи)„ детектор 4 (например, пропорциональный газоразрядный счетчик СВМ-19),. сочлененный с электронным блоком, поддерживающие ролики

5 длиной 1., расположенные на расстоянии .(друг от друга, дополнительные поддерживающие ролики б, расположенные на общей оси источник Ф-излучения — детектор. В зоне контроля материала верхняя крышка кожуха выполнена из прозрачного для P-лучей источ35 ника материала 7, например иэ бериллиевай бронзы, стеклопластика толщиной не более 5 мм и т.п.

Устройства работает следующим образом.

Грузовая ветвь ленты 2 конвейера создает поток сыпучего. материала. Б зоне контроля оп источника 3 через прозрачную для -лучей пластину на материал падают -кванты. Часть 1 - 4> квантов рассеивается материалом обратно в сторону детектора 4. Рассеянные г-кванты через пластину попадают в детектор 4, где регистрируются и передаются в электронный блок (пути рассеянных -квантов от материала в детектор показаны на фиг ° 1 сплошными линиями со стрелками).

Дополнительные и основные поддерживающие ролики 6 и 5 устраняют биения ленты, вследствие чего повышается точность измерений. Длина Ь поддерживающих роликов, расстояние 1 между ними и расстояние В между источником

97 2 ф-излучения и детектором выбраны из соотношений: L=(2,5-5) В; f.=(0,83,0) В.

Интенсивность обратна рассеянных углем 1 -квантов пропорциональна его зольности. Соответствие между средней

Ю частотой f и зольностью А определяется линейным уравнением:

А =a- bE . (1)

Свободный член а и угловой коэффициент 6 линейного уравнения (1) определяются в процессе градуировки устроиства на конкретном угле данного предприятия. Метод вычисления коэффициентов может быть любым: метод наименьших квадратов, метод максимального правдоподобия, метод ортогональной регрессии и т.д. Тип градуировки на работе устройства не отражается: несовершенная, градуировка потребует бопьшего количества проб для ее проведения.

Экспериментальные зависимости погрешности контроля качества угля от

Е/В и t/Â получены для макета устройства с датчиком качества угля, содержащего источник 7-излучения Am .д -1 активностью 100 мКи и детектор -излучения СБМ-19. Диаметр поддерживающих роликов 0=100 мм.

Как показано на фиг.3, для L/Â=

=3,75 погрешность измерения зольности составляет 5 отн,X. Уменьшение расстояния между источником g-излучения и детектором (L/Â > 3,75) приводит к увеличению погрешности до 5,1 отн .X. при L/Â-5 0 в результате сужения зоны контроля качества и понижения чувствительности .к зольности угля.

Уменьшение длины поддерживающих роликов и увеличение В (L/Â « 3,75) привоцит к усилению биений ленты в зоне контроля и увеличению погрешности контроля до 5,1 отн.X при L/Á=2,5.

Обоснование выбора оптимального соотношения между расстоянием источник М-излучения — детектор и расстоянием между поддерживающими роликами показано на фиг.4. При отношении 7/В=

=2,0 погрешность измерения составляет

5 отн.%. При увеличении расстояния между роликами (ь/В 2,0) увеличивается прогиб и биения ленты, что приводит к увеличению погрешности до

5,1 отн.% при E/Â=Ç,О. Уменьшение расстояния между роликами (3/В « 2,0) подводит к сужению зоны контроля и

1282897

6,, ОТН. jp увеличению погрешности, измерений до

5,1 отн,X при ь/B=O 8.

Формула изобретения

Устройствб для непрерывного контроля качества .угля на ленте конвейера с грузовой ветвью ленты, поддерживающейся роликами, содержащее детектор с электронным блоком @ установленный под лентой конвейера источник

Р-излучения, о т л и ч а ю щ е е с я тем, что, с целью .повышения точности контроля за счет устранения неровноес стей поверхности и биений ленты, оно снабжено двумя разнесенными относительно оси ленты и установленными перпендикулярно к оси ленты дополнительными поддерживающими роликами, между KO торыми на общей оси установлены источник ф-излучения и детектор на расстоянии В друг от друга, с двух сторон от оси источник ф-излучения — детектор на одинаковом расстоянии L/2 установлены поддерживающие ролики длиной Ь, причем соотношение размеров

В, 1 и L выбраны из условий: =(0,8-3,0) В; L=(2,5-5,0) В.

1282891

Составитель И.Назаркина

Техред А.Кравчук. Корректор Е.Рошко

Редактор А.Лешнина

Заказ 7319/4 Тирам 512

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 ° Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, г. Ушгород, ул. Проектная, 4