Устройство для ультразвуковой обработки твердых материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к электрофизическим методам обработки, где наряду с введением сил деформирования в очаг деформации вводят энергию ультразвуковых колебаний . Изобретение позволяет снизить расход энергии путем исключения влияния технологического усилия на эффективность ввода ультразвуковой энергии в очаг формообразования . Волновод-инструмент поджимают к заготовке со строго дозированным усилием, которое поддерживают постоянным . Одновременно с вводом энергии ультразвука формообразование производят деформируюш.им инструментом, функционально не связанным с вводом энергии ультразвуковых колебаний в заготовку. 2 ил. с (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (щ 4 В 21 D 28/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

11 ьи .

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3906424/25-27 (22) 04.06.85 (46) 15.01.87. Бюл. № 2 (71) Омский политехнический институт (72) Я. Б. Шустер, В. И. Браиловский и В. Д. Линд (53) 621.733.76 (088.8) (56) Северденко В. П. и др. Листовая штамповка с ультразвуком. Минск: Наука и техника, 1975, с. 47, табл. 2.

ÄÄSUÄÄ 1282942

{54) УСТРОЛСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ (57) Изобретение относится к электрофизическим методам обработки, где наряду с введением сил деформирования в очаг деформации вводят энергию ультразвуковых колебаний. Изобретение позволяет снизить расход энергии путем исключения влияния технологического усилия на эффективность

-1 ввода ультразвуковой энергии в очаг формообразования. Волновод-инструмент поджимают к заготовке со строго дозированным усилием, которое поддерживают постоянным. Одновременно с вводом энергии ультразвука формообразование производят деформирующим инструментом, функционально не связанным с вводом энергии ультразвуковых колебаний в заготовку. 2 ил.

1282942

Изобретение относится к электрофизическим методам обработки, в которых формообразование поверхности деталей производится не только за счет деформирования, но и с введением наряду с этими силами в очаг формообразования энергии ультразвуковых колебаний, в частности к обработке материалов давлением с применением энергии ультразвука для ее интенсификации.

Целью изобретения является снижение энергосиловых параметров.

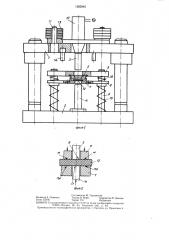

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — рабочая зона этого устройства.

Устройство представляет собой штамповый блок, в котором смонтировано на верхней 1 и нижней 2 плитах средство для формообразования и ввода энергии звуковых колебаний в очаг формообразования, выполненное соответственно в виде волновода-инструмента 3 и пуансона 4, деформирующий инструмент, выполненный в виде матрицы 5, закрепленной на дополнительной плите 6, и прижим 7, закрепленный на дополнительной плите 8. Матрица 5 и прижим 7 направляются относительно нижней плиты 2 штамповочного блока колонками 9. Волноводинструмент 3, соединенный с источником продольных ультразвуковых колебаний-магнитостриктором 10, направляется относительно верхней плиты 1 штампового блока направляющими 11.

Дозированное усилие поджима волновода-инструмента 3 к заготовке 12 создается сменными грузами 13. Деформирующее усилие передается на матрицу 5 и пуансон 4 при помощи толкателей 14. Пружины 15 служат для зажима заготовки в штампе, пружины 16 — для обеспечения доступа в межштам повое пространство.

Заготовку 12 устанавливают в прижиме 7 и фиксируют в необходимом положении относитель, о матрицы 5. Рабочий ход устройства осуществляется при перемещении верхней плиты 1 штампового блока вниз.

Волновод-инструмент 3 при перемещении плиты воздействует на заготовку 12. Контакт между волноводом-инструментом 3 и заготовкой 12 осуществляется по поверхности сопряжения контактирующих тел В. Через поверхность контакта заготовки 12 с прижимом 7 (HP) воздеиствие волноводаинструмента на заготовку передается на прижим 7 и пружины 15.

Волновод-инструмент 3 движется вместе с плитой 1 до тех пор, пока вес системы

3 — 10 — 13 не будет, уравновешен реакцией пружин 15, а затем при дальнейшем перемещении плиты 1 начинает двигаться относительно нее в обратную сторону, перемещаясь по направляющим 11 под действием реакции пружин 15 (усилие, которое должны создавать пружины 15 для прижима заготовки в процессе вырубки-пробивки, опре5

55 деленное из условия приемлемого качества изделий, всегда больше, чем эффективное усилие поджима волновода-инструмента к заготовке) .

При этом волновод-инструмент 3 воздействует на заготовку 12 по поверхности В с дозированным заранее выбранным усилием, регулируемым сменными грузами 13.

При дальнейшем перемещении плиты 1 толкатели 14 соприкасаются с дополнительной плитой 6, и, перемещая ее по направляющим колонкам 9, сжимают пружины 16 и 15,при этом осуществляется зажим заготовки между матрицей 5 и прижимом 7 по поверхности сопряжения соответственно М и ПР.

Затем в момент контакта заготовки 12 с пуансоном 4 по поверхности П включают колебания и осуществляют вырубку-пробивку путем смещения в направлении движения верхней плиты 1 штампового блока части заготовки, зажатой между матрицей 5 и прижимом 7 по поверхностям М и ПР, относительно части заготовки„зажатой между волноводом-инструментом 3 и пуансоном

4 по поверхностям В и П, т. е, процесс вырубки-пробивки осуществляют смещением заготовки 12 относительно режущих кромок пуансона 4 и матрицы 5.

Таким образом, технологическое усилие разделения воспринимается элементами деформирующего инструмента — штампа: пуансоном и матрицей, в то время как волновод-инструмент в процессе деформирования остается поджатым к заготовке 12 с заранее выбранным усилием, которое поддерживают постоянным путем использования сменных грузов 13.

Конструктивно устройство регулирования усилия поджима волновода-инструмента к заготовке может быть выполнено, например, и в виде упругого элемента (элементов) с соответствующим выбором характеристики или в виде гидравлической или пневматической системы с обратной связью и т. и.

После завершения процесса вырубки-пробивки выключают колебания, штам повый блок размыкают и все элементы устройства приходят в исходное положение.

На данном устройстве проводили пробивку отверстия диаметром 1,2 мм в гетинаксе ГФ-1-35-1,5 ГОСТ 10316-78. Двухсторонний зазор между пуансоном и матрицей составлял 0,06 мм, т. е. 4О/о от толщины пробиваемого материала.

В качестве источника электрических ультразвуковых колебаний использовали ультразвуковой генератор УЗДН-0,4 мощностью 400 Вт, а источником механических колебаний являлся магнитострикционный преобразователь с удельной акустической мощностью до 100 Вт/см . Волноводная система, рассчитанная с учетом реакции нагрузки, обеспечивала на рабочем торце волново1282942

1О

Формула изобретения да-инструмента амплитуду 25 мкм с поджатием последнего к заготовке при замыкании штампа с усилием 3 кгс за счет сменных грузов. Величину усилия поджима определяли экспериментально из условия достижения максимальной эффективности использования ультразвука в данном технологическом процессе. Основным показателем эффективности процесса ультразвуковой вырубкипробивки является потребное усилие деформирования, величина которого, в свою очередь, определяет качество получаемых изделий, долговечность инструмента, экономичность и производительность процесса., У

Э = (- " ) х 100%> р где cp — удельное усилие деформирования без применения ультразвука; р — удельнос усилие деформирования с ультразвуком.

В дынном слу.a" максимальная эффективность процессы достигается при усилии поджимы волноводы-инструмента к заготовке достыпгочном и псобходимом для создания нерыскрывыющегося акустического контакты в процсссс деформирования.

Устройство cI анавливали на испытательную мыц ину Р-0,5. При скорости процесса деформировыння 1 мм/с усилие деформирования, рсггистонруемое месдозой и силоизмсрителем машины, составило 6 кгс, что за вычетом протизодывления поджима волповоды-ин,-трумснты к заготовке с усилием 8 кгс соответствует сопротивлению .материалы ны срсз i ;. =-= 0,5 кгс/мм (без учеты усилия противодывления, т. е. усилия поджимы волноводы-инструмента к заготовке).

Эффективпос) ь процесса, определенная по приведенной формуле, составила (+cp для исследус мого мытериала составляет

12 кгс/мм" ):

З =- (— - --) . 100О/ = 95,8О/ . 2

В слу.ые совмещения технологического и акустического инструментов, т. е. при пода«с ультрызвуковьi.; колсбаний непосредственно на деформируя>щий инструмент (устройство-прстоти ) при пробивкс с идентичными технологическ! v.ê параметрами, усилие пробивкп оставило 6,6 кгс, что соответствует сопротивлению материала на срез 1,17 кгсl

/мм . Эффективность процесса при той же мощности ультразвуковых колебаний составила только с)0,2! р.

Снижение энергосиловых затрат при реализыпии предлагаемого устройства по сравне20

50 нию с прототипом обусловлено уменьшением потерь энергии ультразвуковых колебаний в волноводной системе за счет исключения влияния деформирующего усилия на эффективность ввода энергии ультразвука в очаг формообразования.

Предлагаемое устройство для ультразвуковой обработки твердых материалов гарантирует эффективную работу акустической колебательной системы на любой стадии произвольного демонотонного процесса формообразования деталей, например, вырубкипробивки, что обеспечивает разделение материала в условиях чистого среза с минимальными потерями ультразвуковой энергии и исключает дефекты, получаемые при штамповке известными способами, такие как расслоения, сколы и т.д.

Устройство для ультразвуковой обработки твердых материалов, содержащее установленное на верхней и нижней плитах средство для формообразования и ввода энергии ультразвуковых колебаний в очаг формообразования, а также матрицу, отличающееся тем, что, с целью снижения энергосиловых параметров, оно снабжено двумя направляющими колонками, установленными на нижней плите, установленными на направляющих колонках двумя дополнительными плитами, первая из KQTopblx подпружинена относительно нижней плиты, а вторая — относительно первой дополнительной плиты, уравновешивающей системой, выполненной в виде пластины, размещенной на верхней плите с возможностью возвратнопоступательного перемещения относительно пее в направляющих, смонтированных на этой плите, и сменных грузов, установленных на пластине с возможностью совместного с ней перемещения по направляющим, а также толкателями, установленными на верхней плите с возможностью взаимодействия с первой дополнительной плитой, причем матрица установлена между дополнительными плитами по оси давления устройства, а средство для формообразования и ввода энергии ультразвуковых колебаний в очаг формообразования выполнено в виде двух раздельных инструментов, установленных по оси давления устройства с возможностью встречного перемещения, причем инструмент, предназначенный для ввода энергии xëüòðàçâóêoâû колебаний в очаг формообразования, жестко закреплен на пластине уравновешивающей системы.

1-282942 . 1Z

Составитель М. Тарлавская

Редактор А. Лежнина Техред.И. Верес Корректор М. Демчик

Заказ 7327/6 Тираж 73! Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4