Способ изготовления пустотелых аэродинамических конструкций, например лопастей винта и несущих поверхностей летательных аппаратов

Иллюстрации

Показать всеРеферат

_#_o 128299

Кл асс 62b, 4оз

491, 16

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

P Б. Абрамович, Г. М. Заславский, Г. А. Ковалев, Ю. В. Пищулин и Г. И. Целиков

СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ АЭРОДИНАМИЧЕСКИХ

КОНСТРУКЦИЙ, НАПРИМЕР ЛОПАСТЕЙ ВИНТА

И НЕСУЩИХ ПОВЕРХНОСТЕЙ )ЛЕТАТЕЛЬНЫХ АППАРАТОВ

Заявлено !О ноября 1959 r, за № 643849, 27 в Комитет по делам изобретений и открытий при Совете Министров СССР

Опубликовано в «Бюллетене изобретений» № 9 за !960 г.

Известны способы изготовления пустотелых аэродинамических конструкций, например лопастей винта и несущих поверхностей летательных аппаратов, из слоистых материалов и клеящего вещества путем навив!<и их на жесткий сердечник, своими размерами и геометрической формой соответствующий внутренним размерам и геометрической форме изготовляемого изделия, с последующим прессованием в пресс-форме для получения прочной и жесткой конструкции требуемой аэродинамической формы.

Эти способы не дают возможности изготовлять пустотелые конструкции с внутренними монолитными ребрами жесткости из слоистого материала, отсутствие которых приходится компенсировать толщиной обшивки, что приводит к:утяжелению веса пустотелой конструкции. Одним из основных недостатков является также сложность и трудоемкосгь технологического процесса изготовления конструкций этими способами.

Предлагаемый способ позволяет изготовлять пустотелые аэродинамические конструкции с внутренними монолитными, продольными ребрами жесткости из слоистого материала и дает возможность упростить технологический процесс.

Это достигается тем, что сначала слоистый материал и клеящее вещество навивают слоями на отдельные составные клиновидные элементы (по числу ребер жесткости} продольного жесткого технологического сердечника. Затем отдельные заготовки соединяют в одно целое н навивают слои материала и клеящего вещества для образования оошивки конструкции. После прессования заготовки составные элементы сердечника вынимают из конструкции.

Если необходимо изготовить конструкции с легким заполнителем между ребрами жесткости, применяют жесткие сердечники, выполнен¹ ) 282()() 2!!Ые из материала ler!(Oro за!11>, IH!!тс !я, которые 11е уда,1s11o l !10 Ок01!ч. 1нии про!(есса прессования.

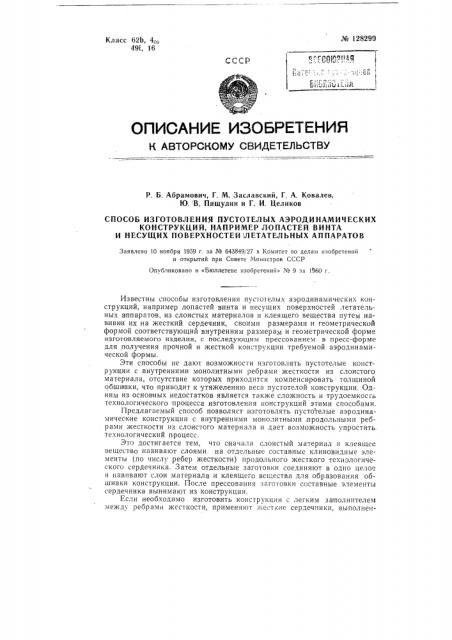

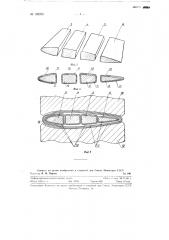

На фпг. 1 и 2 изображена в аксонометрической проекции пус Готелая аэродинамическая конструкция. изготовленная из заготовки с двумя вариантами расположения монолитных продольных ребер жесткости;

HH фиГ. 3 — в HT(coH0:,lетри!! Продоль11ь(е элемснты со тавнОГО жесткоГО технолог!! !СскОГО сердеч!и!ка для изГОтовлсния пустотелой аэродинамической конструкции с тремя монолитными внутренними ребрами жесткое-,и! Иа (11иг. 4 — те же э."емс!Ггьi с навитыми слоями материала и

I клеяшего вещества, вид с торца; HH (риг. 5 — сооранная заготовка аэрoдинамической конструкции с тремя монолитными продольными ребрами жесткости, уложенная в пресс-форму для прессования.

Для изготовления пустотелых аэродп11ам11 !еских конструкций 1 илн

2 описываемым способом прпменгпот жесткий составной технологический сердечник, выполненный из металла или пластического материала. г

Сердечник состоит из отдельных продольных элементов 8,4, о, 6 и т. д в зависимости от количества продольных монолитных внутренних ребер жес.(иост!! 7, 8 и 9, выбранного для изготовляемой конструкции. Каждыч из элементов 8, 4, 5 и 6 составного сердечника имеет клиновидную форму, соответствующую внутренней форме образуемой им полости а в изготовляемой конструкции. Размеры элементов 8, 4, 5 и 6 выбираются в соответствии с расчетной толщиной стенок ребер жесткости 7, 8, и 9 и с учетом усадки слоев слоистого материала 10 и клеящего вещества 11 при прессовании заготовки 12 в пресс-форме 18.

Навивку слоев материала 10 и клеяшего вещества 11 на технологи ческий сердечник осуществляют в два приема. Сначала на каждый из элементов 8, 4, 5 и 6 сердечника навивают слои пред!варительно раскроенного слоистого материала 10 и клсящего вещества 11 и образуют отдельные заготовки. Необходимую длину раскроенного материала определяют в зависимости от числа слоев, потребного для образования расчетных толщин стенок продольных ребер и(есткости 7, 8 и 9. Затем отдельные заготовки соединяют в одну целую и навивают на нее тем ж порядком слоистый материал 10 и клеящее вещество 11 для cîçäàíèH обшей обшивки, Таким образом создают заготовку изготовляемой конструкции. Число слоев, необходимых для создания обшивки, определяю, исходя из расчетной толщины силовой обшивки изготовляемой конструкции. Полученную общую заготовку кладут в пресс-форму 18 и прессуют под давлением и при температуре, достаточных для обеспечения надежной и прочной склейки слоев материала 10 и приобретения заготовкой требуемых аэродинамической формы качеств и механических свойств. Прессование производят способами, применяемыми при производстве изделий из пластмасс и;.лоистых пластиков. По окончании процесса прессования элементы 8, 4, 5 и 6 сердечника вын имают из изготовленной пустотелой конструкции.

В качестве исходных слоистых материалов могут применяться стеклянная ткань, бумага, древесный шпон и др. Торцовые части изготовленной аэродинамической конструкции закрывают любым конструктивным способом.

Если необходимо изготовить аэродинамическую конструкцию 1, заполненную между ребрами жесткости 7, 8 и 9 каким-либо заполнит:лем из легкого материала, элементы жесткого составного технологического сердечника изготовляют из этого легкого материала и их не вынимают из изготовленной конструкции по окончании процесса прессования.

Описываемый способ позволяет изготовлять пустотелые аэродинамические конструкции с различным числом продольных ребер жесткости и разным их расположением. > — ) No 128299

Предмет изобретения

1. Способ изготовления пустотелых аэродинамических конструкций, например лопастей винта и несущих поверхностей летательных аппаратов, из слоистых материалов и клеяшсго вещества путем навивки их на жесткий сердечник, геометрическая форма и размеры которого соответствуют внутренним геометрической форме и размерам изготовляемог > изделия, с последующим прессовапием заготовки в пресс-форме для получения прочной и жесткой конструкции требуемой аэродинамической формы, отличающийся тем, что, с целью упрощения технологии производства, 3 также снижения веса конструкции за счет повышения жесткости и прочности ее путем образования расчетного количеств» внутренних монолитных продольных ребер жесткости, сначала навивают слоистый материал и клеящее вещество на отдельные клиновидные элементы (по числу ребер жесткости) продольного жесткого технологического сердечника, затем отдельные заготовки соединяют в одно целое, навивают слоистый материал и клеяшее вещество слоями для образования обшивки конструкции и после прессогания заготовки составные части сердечника вынимают из конструкции.

2. Видоизменение способа по п. 1, о т л и ч а ю щ е е с я тем, что для изготовления конструкции с легким заполнителем между ребрами жесткости применяют жесткие сердечники, выполненные из материала ле;кого заполнителя, которые не удаляют из конструкции по окончании процесса прессования. № 128299 ьО

Комитет по делам изобретений и открытий при Совете Министров СССР

Редактор В. М. Паркес Гр. 240! ипографпя Комитета по делам изобретений II открытий прп Совете Министров СССР

Москва, Петровка, !4.

Фиг .7

7О И 7а И

1 1нформационно-издательский отдел.

Объем 034 п. л Зак. 3764

ПодII. к Ilt.ч. 20.IV-60 г. праж 600 Цена 50 коп.