Способ сборки цилиндрических деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и приборостроению и может применяться для повьпвения точности собираемых изделий путем уменьшения перекоса осей свинчиваемых деталей. Изобретение позволяет осуществлять сборку цилиндрических деталей, например соосно закрепленных посредством резьбы валов, путем замера, собираемых деталей, их маркировки и подбора детали-компенсатора с последующим определением точки наибольшего и наименьшего отклонений от перпендикулярности торцов, измерением угла меж диаметром расположения указанных точек и диаметром расположения начала резьбы, после чего подгоняют деталь-компенсатор по высот ; из условия диаметрального расположения указанных наиболывих или наименьших отклонений собираемых деталей. 3 ил. i (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУ6ЛИН (19) (11) (51)4В 23 P 19 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВторСкоьМ свидктяльСтвМ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЭО6РЕТЕНИЙ И ОТНРЫТИЙ (21) 3928204/3 1-08 (22) 02.07.85 (46) 15.01.87. Бюл. Ф 2 (71) Тульский политехнический институт (72) И.А. Коганов, Е.А. Воскресенский, Н.П. Филатова и Н.И. Козлова (53) 621.757(088.8) (56) Авторское свидетельство СССР N 632539, кл. В 23 Р 19/04, 1977.

Балакшин Б,С. Основы технологии машиностроения. М.: Машиностроение, 1969, с. 109-116. (54) СПОСОБ СБОРКИ ЦИЛИНДРИЧЕСКИХ

ДЕТАЛЕЙ (57) Изобретение относится к машиностроению и приборостроению и может применяться для повышения точности собираемых изделий путем уменьшения перекоса осей свинчиваемых деталей.

Изобретение позволяет осуществлять сборку цилиндрических деталей, например соосио закрепленных посредством резьбы валов, путем замера, собираемых деталей, их маркировки и подбора детали-компенсатора с последующим определением точки наибольшего и наименьшего отклонений от перпендикулярности торцов, измерением угла между диаметром расположения указанных точек и диаметром расположения начала резьбы, после чего подгоняют деталь-компенсатор по высот из условия диаметрального расположения ука- щ

C занных наибольших или наименьших отклонений собираемых деталей. 3 ил.

Изобретение относится к машиностроению и приборостроению и может применяться в основном, в процессах серийной и массовой сборки цилиндрических деталей по соосно расположенным резьбовым, центрирующим цилиндрическим поверхностям до упора деталей н торцы, показателем качества соединения которых является величина радиального биения места их стыка, 1О проверяемого относительно крайних сечений полученной сборки при ее вращении. Радиальное биение обычно сле- . дует минимизировать.

Цель изобретения — повышение точности сборки за счет обеспечения гарантированной минимизации величины перекоса осей свинченных деталей, определяемого по наличию радиального биения места их стыка. 20

Поставленная цель достигается тем, что в деталях измеряют величину торцового биения и фазовый угол его расположения относительно начала захода резьбы, детали нумеруют, подбирают в

25 пары с возможностью одинаковой величиной торцового биения, на резьбовую поверхность одной из деталей пары устанавливают промежуточное кольцокомпенсатор с гладкой внутренней по-

I верхностью и параллельными торцами, высоту h (мм) которого рассчитывают по формуле

+ 0 5 + б ) (1") 35 где t — - шаг резьбы, мм; и — количество витков резьбы (зависит от выбранной предварительно, исходя из конструктивных соображений, 40 высоты кольца-компенсатора Ь„р „, и равно целому от деления h, „ /,т.е. пщ в

h (цело е1

45 (p, и p — фазовые углы расположения точек максимумов, минимумов торцовых биений свинчиваемых деталей относительно общего начала за- 50 ходы резьбы, градусы; и свинчивают со второй деталью пары до упора в торцы промежуточного кольца.

В результате в полностью свинченном соединении обеспечивается расположе- 55 ние точек максимального (минимального) биения диаметрально противоположное друг другу, чем достигается вза14 2 имная компенсация торцовых биений и минимизация величины перекоса осей свинченных деталей, а следовательно, и величины радиального биения.

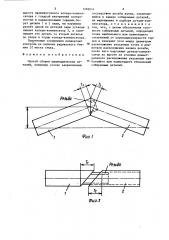

На фиг. 1 показана схема сборки свинчиванием и схема образования радиального биения 2Е, соединения,возникающего как следстние наличия торцовых биений Т, и Т деталей; на фиг.2— то же, при условии отсутстния радиального биения сборки (если Т Т и

7 торцовые биения находятся в противофазе по отношению друг к другу); на фиг. 3 — схема измерения фазовых углов ц,и ср расположения торцовых биений Т и Т по отношению к общему началу захода резьбы деталей, необходимого для реализации условий, изображенных на фиг. 2.

Способ осуществляется следующим образом.

Цилиндрические детали 1 и 2, поступившие на сборку, аттестуют по величине торцового биения и величине фазового угла расположения максимума (минимума) торцового биения относительно начала захода резьбы детали.

Торцовое биение определяют по известной схеме контроля. При этом маркируют положение точки его максимума (минимума).

Начало захода резьбы определяют, например, путем снинчинания измеряемой детали с эталоном контрдетали, в котором путем точных измерений установлена и зафиксирована маркировкой точка начала захода его резьбы.

Точка начала захода резьбы эталона, в свою очередь, должна являться началом круговой градусной шкалы,расположенной на наружной цилиндрической поверхности эталона у места стыка его с измеряемой деталью. В свинченной паре деталь — эталон точки начала захода резьбы совпадают, что дает возможность по градусной шкале определить фазовый угол расположения точки максимума (минимума) торцового биения в детали по ее метке. Каждую аттестованную деталь 1 и 2 маркируют порядковым номером и складируют.

После этого детали 1 и 2 комплектуют в пары с возможно одинаковой величиной торцового биения и полученные комплектования тем или иным способом фиксируют (запоминают).

По формуле (1) в зависимости от измеренных фаэовых углов определяют l283014 высоту промежуточного кольца-компенсатора с гладкой внутренней поверхностью и параллельными торцами. Верут детали 1 и 2 пары, на наружную резьбу одной иэ деталей пары устанавливают кольцо-компенсатор 3, и свинчивают зту деталь со второй деталью до упора в торцы кольца-компенсатора.

Полученные соединения подвергают контролю на наличие радиального биения 2G места стыка.

Формула изобретения

Способ сборки цилиндрических деталей, например соосно закрепленных посредством резьбы валов, заключающийся в замере собираемых деталей, их маркировке и подборе детали-компенсатора, отличающийся тем, что, с целью обеспечения соосности собираемых деталей, определяют точки наибольшего или наименьшего отклонений от перпендикулярности торцов и измеряют угол между диаметром

10 расположения укаэанных точек и диаметром расположения начала резьбы, после чего подгоняют деталь-компенсатор по высоте из условия диаметрального расположения укаэанных наибольнгего или наименьшего отклонений собираемых деталей.

1283014 ОЧ/й7 НОиб, цпкио Еаеюая

dam,7 бы дюпилей

Составитель А. Коротков

Техред И.Попович Корректор А. Обручар

Редактор Т. Парфенова

Заказ 7337/10 Тираж 972 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4