Ультразвуковой способ контроля изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к.области неразрушающего контроля материалов и изделий. Целью изобретения является повышение точности контроля за счет облучения трещин поверхностными волнами , длина которых соизмерима с глубиной трещины. В контролируемом изделии возбуждают поверхностные волны на разных частотах, величины которых выбираются из соотношения п х X f J, где п 2-6 - коэффициент пропорциональности , принимают сигнал ОТ дефекта, фиксируют на каждой из этих частот изменение амплитуды сигнала, а глубину дефекта определяют по мак-. симальному изменению амплитуды сигнала . 1 ил. I (Л

(59 4 6 01 Н 29/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPCHOINf СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИИ И ОТНРЫТЮ (21) 3880365/25-28 (22) 04.04.85. (46) 15.01.87. Бюл. У 2 (71) Научно-производственное объеди..нение по технологии машиностроения (72) А.А.Рыбник, И.Н.Ермолов и В.Д Королев (53) 620.179.16(088.8) (56) Авторское свидетельство СССР

У 643796, кл. G 01 N 29/04, 1979.

Викторов И.А. Звуковые поверхностные волны в твердых телах. — N.: Наука, 1981, с.150-159. (54) УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ

ИЗДЕЛИЙ

„Я0„, 1283648 А 1 (57) Изобретение относится к области неразрушающего контроля материалов и изделий. Целью изобретения является повышение точности контроля за счет облучения трещин поверхностными волнами, длина которых соизмерима с глубиной трещины. В контролируемом изделии возбуждают поверхностные волны на разных частотах, величины которых выбираются из соотношения f1 = n х f;, где n = 2-6 — коэффициент пропорциональности, принимают сигнал от дефекта, фиксируют на каждой из этих частот изменение амплитуды сигнала, а глубину дефекта определяют по мак-. симальному изменению амплитуды сигнала. 1 ил.

1283648

Изобретение относится к неразрушающему контролю материалов и изделий и может быть использовано для определения размеров дефекта по глубине в поверхностном слое изделия — с 5 помощью ультразвуковых колебаний.

Целью изобретения является повышение точности контроля эа счет облучения трещин поверхностными волнами, длина волны которых соизмерима с глубиной трещины.

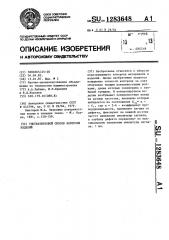

На чертеже показаны тарировочные зависимости изменения амплитудыь А сигнала от дефекта от глубины h дефекта и частоты f поверхностной вол15 ны. На графике кривая 1 — зависи.мость при f = 10 МГу, 2 — при f> = — 2,3 ИГу и 3 †. при f> = 0,4 ИГу.При этом - = 4 4 - = 5 75.

f f

Э Ф f Э

2 Ь

Ультразвуковой способ контроля изделий осуществляется следующим образом.

Ультразвуковые преобразователи ра-ZS сполагаются по разные стороны от контролируемого участка изделия. На этом участке возбуждают поверхностные ультразвуковые волны с разной частотой, причем частоты выбираются согласно соотношению

Й; =и ° f;, где n = 2 — 6 †. коэффициент пропорциональности, учитывающий требуемую точность определения размера дефекта по глубине. Выбирать коэффициент мень-35 ше двух нецелесообразно, так как тарировочные кривые для разных частот получаются очень близкими и количество частот и тарировочных кривых будет необоснованно увеличено. Если

40 этот коэффициент больше шести, то, как показали эксперименты, точность определения размера дефекта по глубине и надежность его выявления уменьшаются. Принимают сигналы, прошедшие зону контроля. Измеряют на каждой частоте амплитуду сигнала от дефекта.

Амплитуду, полученную для каждой частоты, сравнивают с амплитудой сигнала, полученной для данной частоты на бездефектном участке. Фиксируют на каждой частоте изменение сигнала от поверхностного дефекта. Причем, как видно из представленных графиков, скорость изменения амплитуды сигналов зависит от глубины трещины и частоты поверхностных волн. Чем меньше глубина трещины, тем выше должна быть частота поверхностных волн, при которых происходит резкое изменение амплитуды сигналов от дефектов. Соответственно, этот частотный .диапазон является наиболее информативным при контроле. Увеличение размеров трещины требует уменьшения частоты облучения. По зафиксированным изменениям амплитуды сигнала определяют .частоту, на которой это изменение максимальное, и по этому максимальному изменению амплитуды сигнала устанавливают трещины.

Формула изобретения

Ультразвуковой способ контроля изделий, заключающийся в том, что возбуждают в контролируемом иэделии на заданной частоте поверхностную волну, принимают сигнал от поверхностного дефекта, измеряют амплитуду этого сигнала, сравнивают ее с эталонным значением и по изменению амплитуды сигнала определяют глубину поверхностного дефекта, отличающийся тем, что, с целью повышения точности контроля, дополнительно возбуждают в контролируемом изделии поверхностные волны на других частотах, величины которых выбираются из соотношения

fi+i = Q f1 ° где n = 2 — 6, — коэффициент пропорциональности, фиксируют на каждой частоте изменение сигнала от поверхностного дефекта, а глубину дефекта определяют по изменению амплитуды сигнала на той частоте на которой это изменение максимальное.

1283648

10 ни}

Составитель Г.Федоров

Техред Л.Сердюкова Корректор Е.Сирохман

Редактор М.Циткина

Заказ 7432/42 Тирах 776 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.у кгород,ул.Проектная,4