Способ обработки колодцев

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии обработки колодцев в деталях силового набора транспортных средств. Цель изобретения - повьшение точности и производительности обработки, а также снижение износа инструмента. Фрезу после врезания перемещают параллельно большей стороне заданного контура в направлении к меньшему углу , прилегающему к ней, и далее последовательно фрезеруют колодец -проходами , перемещая фрезу по зквидИстантам к сторонам контурных поверхностей в направлении от меньшего угла к большему углу, прилегающему к большей стороне. Переход с эквидистантЫ на эквидистанту осуществляют в зоне наименьшего угла, а расстояния между зквидистантами к большей стороне и к другим сторонам выбирают соответственно ,g d -1 t; 0,(0.,,) :tgot;-t- fO,5dT sin arccos(0,5dT-ti.,) : :0,5dTl sinct; , где df - диаметр торцовой части фрезы; oL -угол сопряжения между обра- ; батываемыми сторонами; tj, - рас- . стояние между эквидистаитами измеренное по нормали на предстоящем проходе . 1 ил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 42 4. А1 (д) 4 В 23 С 3/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3967161/25-08 (22) 09.08.85 (46) 23.01.87. Бюл. В 3 (72) В.А.Остафьев, Б.В.Лупкин, А.В.Глоба и Л.С.Глоба (53) 621.914.1(088.8) (56) Авторское свидетельство СССР

Ф 738785, кл. В 23 С 3/00, 1977. (54) СПОСОБ ОБРАБОТКИ КОЛОДЦЕВ (57) Изобретение относится к технологии обработки колодцев в деталях силового набора транспортных средств.

Цель изобретения - повышение точности и производительности обработки, а также снижение износа инструмента.

Фрезу после врезания перемещают параллельно большей стороне заданного контура в направлении к меньшему углу, прилегающему к ней, и далее по- следовательно фрезеруют колодец проходами, перемещая фрезу по эквидистантам к сторонам контурных поверхностей в направлении от меньшего угла к большему углу, прилегающему к большей стороне. Переход с эквидистанты на эквидистанту осуществляют в зоне наименьшего угла, а расстояния между эквидистантами к большей стороне и к другим сторонам выбирают соответственно макс d с; =0,5d + ((0,5d,-t, ) ь)tgd;+

+0,5й sin(arccos(0,5d -t;,) .

: 0,5с1 )) sin C; где dг — диаметр торцовой части фрезы; О(; — угол сопряжения между обра- . батываемыми сторонами; ;, — рас- . стояние между эквидистантами измеренное по нормали на предстоящем проходе. I ил.

1284?34

A=t и+ — +R с1т макс 2 U где ракс = 1 т

n — число эквидистантных проходов;

35 а -1, n = — - 1 — — —;

d -d -d а»

d» — диаметр торцовой части . фрезы;

d — диаметр вписанной окружЪ» ности в обрабатываемый конTУР1

d< — диаметр вписанной окружности в контур, эквидистантный заданному,.каждая сторона которого отстоит от сторон обрабатываемого контура на расстоянии — + 1т

t; — расстояние между соседними эквидистантами, кроме расстояний между последней и контуром

t; — + — — < g — sin arccos i

Й dT(2 с -1 dT °

2 (tp«; 2 с1тн-t i-e к(— — — — )jI einol;

"т1г

55 где oL — угол сопряжения двух обрабатываемых сторон;

Изобретение относится к технологии фреэерования колодцев, т.е. глухих (имеющих дно) выемок в деталях силового набора: балках, нервюрах и тому подобных элементах транспорт- 5 ных средств.

Целью изобретения является повышение точности и производительности обработки, а также повышение стойкости инструмента за счет того, что в процессе резания глубина фрезерования является постоянной величиной, что ведет к возможности назначе. ния более высоких режимов резания, снижается величина отжима фрезы от контура и обеспечивается более равномерное распределение нагрузки на фрезу.

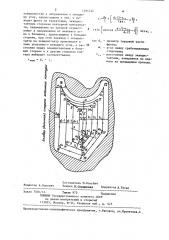

На чертеже предетавлена схема обработки колодцев.

Обработку согласно предлагаемому способу, осуществляют следующим образом.

Врезание фрезы (не показана) осу- ществляют в ()1, которая расположена на пересечении прямых К1. и МН. Прямая МН параллельна большей стороне контурных поверхностей (базовой стороне) и отстоит от нее на величину — расстояние между эквидистантами, измеренное по нормали на предыдущем проходе; и — Радиус фрезы;

Прямая KL параллельна стороне контура, образующей с первой стороной наибольший угол, и отстоит от нее на расстояние

dr

В= t,n+ — --+R

1 2 и

В точке 1 высверливают отверстие на глубину колодца, вводят в него фрезу и осуществляют фреэерование проходом по прямой 1-2 (параллельно большей стороне в направлении меньшего угла, прилегающего к этой стороне) от точки 2 фрезу выводят на минимальную эквидистанту в точку 3 и далее последовательно фрезеруют колодец проходами по минимальной и каждой из последующих эквидистант в направлении "от меньшего угла к большему, прилегающему к базовой (большей стороне) . Переход от каждой предыдущей к каждой из последующих эквидистант осуществляют в зоне меньшего угла контура, прилегающего к большей стороне по точкам 3-4-5-6-7-3-8-9-1011-12-8-13-14-IS-16-14-13-18-19-202)-22-18).

При этом расстояние между эквидистантами к наибольшей стороне выбирают t «, а расстояние между проходами по эквидистантам к другим сторонам выдерживают равными t

Расстояние между последней экви4 дистантой и контуром колодца равно как минимум половине диаметра фреDè зы —.

Формула изобретения

Способ обработки колодцев, ограниченных сторонами контурных поверхностей, расположенных под различными углами одна к другой, при котором осуществляют врезание фрезы на глубину равную глубине колодца, и перемещают ее по эквидистантам к сторонам контурных поверхностей колодца, о т. л и ч а ю шийся тем, что, с целью повышения точности и производительности обработки, а также снижения точности и производительности обработки, а также снижения износа фрезы, после врезания ее перемещают ц;1раллельно большей стороне контурных

1284734 поверхностей в направлении к меньшему углу, прилегающему к ней, н выводят фрезу на траекторию, эквидистантную сторонам контурной поверхности, перемещение по которой осуществляют в направлении от меньшего угла к большему, прилегающему к большей стороне, при этом переход с эквидистанты.на эквидистанту производят в зоне укаэанного меньшего угла, а рас- 10 стояния между эквидистантами к большей стороне и к другим сторонам контура выбирают соответственно

dò d /2-t

tgK; 2

d т /2-с;, зiп arccos (— - — — = — ) S1n K

dr/2

"макс т

Составитель M.Êîëüáè÷

Техред Л.Сердюкова Корректор А.Тяско

Редактор А.Ворович

Заказ 7501/14 Тираж 972 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий!

13035, Москва, )Н-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г,ужгород, ул.Проектная,4

Ь ф

9 Ь

5

Ю где d — диаметр торцовой части . фрезы; — угол между срабатываемыми сторонами; — расстояние между эквидистантами, измеренное по нормали на предыдущем проходе.