Способ резки и сварки встык тонких полос и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургического машиностроения, в частности к агрегатам нелрерьганой обработки проката для соединения тонких полос рулонного материала. Целью изобретения является улучшение качества шва свариваемых встык тонких полос и повышение производительности. Необходимый для качественной сварки зазор мезкду кромками полосы обеспечивается с помощью вертикального перемещения заранее настроенной по высоте прокладки, что позволяет исключить продольное и поперечное перемещение полосы и повысить точность стыковки. Для зтого сварочная подкладка дополнительно вертикально перемещается относительно отводного устройства. Повышение производительности обеспечивается за счет совмещения операций возврата устройств резки и сварки в исходное положение и транспортировки полосы после сварки, так как столы зажимных устройств установлены стационарно над прижимами и выше зоны прохождения полосы. 2с, и 1з.п. ф-лы, 7 ил. 1 табл. i (Л

(5g 4 В 23 К.37/G4

"уj

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТ9Й

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3884260/25-27 (22) 16.04.85 (46) 23.01.87. Вюл. 9 3 (71) Славянский Филиал Научно-исследовательского и проектно-конструкторского института металлургического машиностроения (72) А.П.Самарин, В.М.Левит, В.А.Могильницкий, А.А.Адылин и С.В.Городов (53) 62 1. 791. 039 (088. 8) (56) Чертеж УД 244.00.00ТО ОКТБ ИЭС нм..Е.О.Патона (54) СПОСОБ РЕЗКИ И СВАРКИ BCTbK ТОНКИХ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к области металлургического машиностроения, в частности к агрегатам непрерывной обработки проката для соединения тонких полос рулонного материала. Целью изобретения является улучшение качес:1

„SU 1284764 А 1 тва шва свариваемых встык тонких полос и повышение производительности.

"Необходимый для качественной сварки зазор между кромками полосы обеспечивается с помощью вертикального перемещения заранее настроенной по высоте прокладки, что позволяет исключить продольное и поперечное перемещение полосы и повысить точность стыковки.

Для этого сварочная подкладка дополнительно вертикально перемещается относительно отводного устройства.

Повышение производительности обеспечивается эа счет совмещения операций возврата устройств резки и сварки в исходное положение и транспортировки щ а полосы после сварки, так как столы зажнмных устройств установлены стационарно над прижимами и выше эоны прохождения полосы. 2с. и 1з.п. ф-лы, 7 ил. f табл.

1284764

Изобретение относится к металлур— гическому машиностроению и может быть использовано в агрегатах непрерывной обработки проката для соединения тонких полос рулонного материала. 5

Цель изобретения — улучшение ка-. чества шва путем повышения точности стыковки и повышение производительности

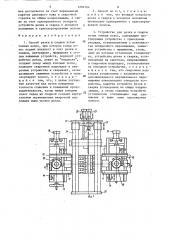

На фиг.1 показано устройство резки и сварки встык тонких полос, вид сверху; на фиг.2 — разрез А-А на фиг. 1 (в исходном положении механизмов) на фиг.3 — то же в положении

9 9

15 резки; на фиг. 4 — то же, в положении сварки; на фиг.5 — разрез Б-Б на фиг.4; на фиг.6 — разрез В-В на фиг.5; на фиг.7 — узел I на фиг.2 (a. — транспортирование полосы в агрегате; о — положение концов полос пе20 ред центрированием и зажимом; 6— центрирование и зажим концов полос;

Х вЂ” обрезание концов полос; — сварка концов полос) .

Устройство для осуществления предлагаемого способа состоит из уст— ройства резки, содержащего верхний дисковый нож 1 и нижний отводной нож

2, устройства сварки, содержащего горелку 3 и сварочную подкладку 4, двух зажимных устройств, содержащих стационарные столы 5 и 6, прижимы ? н

8 и клавишные прижимы 9 и 10, двух центрователей, каждый иэ которых содержит приводные упоры 11 и 12, соединенные между собой через зубчатые рейки 13 и 14, колесо 15 и привод 16.

Дисковый нож 1 установлен на подшипниках 17 с возможностью вращения

40 и закрепления на каретке 18. Нижний нож 2, выполненный отводным, и привод 19 ножа установлены на станине 20.

Горелка 3 установлена на каретке

2 1. Впереди горелки с возможностью совместного перемещения закреплен скребок 22.

Каретки 18 и 21 установлены на горизонтальных направляющих 23 и 24 и

50 соединены с приводами 25 и 26. Направляющие 23 и 24 закреплены на стойках 27 и 28. На одной из стоек установлены приводы 25 и 26 кареток 18 и 21. Стойки закреплены на станине

20. Сварочная подкладка 4 закреплена на отводном устройстве 29, которое имеет наклонные поверхности 30, сопряженные с ганками 31, имеющими возможность перемещаться вдоль винта

32. Отводное устройства 29 сварочной подкладки 4 и его привод 33 установлены на станине 20, на ней же установлены приводы 34 прижимов 7 и 8.

Устройство работает следующим образом.

Задний конец уходящей полосы останавливается с таким расчетом, что он не доходит до линии реза, при этом полоса свободно лежит на прижиме 7.

Передний конец приходящей полосы подается в машину с таким расчетом, что ее конец переходит линию реза, при этом полоса свободно лежит на прижиме 8 и располагается над задним концом уходящей полосы, так как прижимы 7 и 8 расположены на разных уровнях. Таким образом, получается наложение полос одна на другую— внахлест. Включаются приводы 16 центрирующнх устройств и приводными упорами 11 и 12 с помощью колеса 15 и зубчатых реек 13 и 14 концы полос центрируются друг относительно друга в поперечном направлении.

Включаются приводы 34 и поднимаются прижимы 7 и 8 с концами полос„ которые зажимаются между прижимами 7 и 8 и стационарными столами 5 и 6.

Полосы при этом остаются наложенными внахлест.

Одновременно с включением приводов 34 прижимов 7 и 8 включается привод 19 нижнего ножа 2, который подводится в зону реза.

Верхний дисковый нож 1 установлен с перекрытием 0 5 мм относительно режущей кромки нижнего отводного ножа 2.

Зазоры между ножами регулируются в зависимости от толщины разрезаемых полос (5 от толщины).

Включается привод 26 и перемещает верхний дисковый нож 1. При этом осуществляется рез одновременно двух полос, наложенных друг на друга внахлест.

По окончании резки полос нижний обрезок падает в короб, а верхний остается на полосе, включается привод 19 и нит<ний отводной нож 2 отводится. Включается привод 33 и на место отводного ножа 2 подводится сварочная подкладка 4, предварительно отрегулированная по высоте таким образом, чтобы при достижении подкладкой рабочего положения между полоса-.

1284764

Марка металла, ГОСТ

ht I hit

Толщина образцов, мм

0,00

0,00

0,10

Лента 08 кп-М

0,00

0,00

0,25

ГОСТ 503-81 б

0,00

0,10

0,50

0,00

0,30

0,80

Лента ДПРНМ

Л63, ГОСТ 2203-73

0,10

0,55

1,00

0,12

0,85

1,50 ми автоматически устанавливался необходимый для качественной сварки зазор.

Включается привод 25 и перемещает-. ся горелка 3 устройства сварки. Осуществляется сварка полос.

Перед горелкой 3 установлен перемещающийся вместе с ней скребок 22, сталкивающий верхний обрезок полосы в короб (не показан).

По окончании сварки включается привод 33 и отводится сварочная подкладка 4, включаются приводы !6 и разводятся упоры 11 и 12, включаются приводы 34 и опускаются прижимы

7 и 8 вместе с полосой.

Все эти операции производятся одновременно.

Сваренная полоса транспортируется, а горелка 3 и верхний дисковый нож 1 20 возвращаются в исходное положение.

Последнее возможно, так как уровень зажатия полосы, резки и сварки расположен выше зоны транспортирования полосы на величину е (фиг.4).

Как видно из таблицы, величина до 4. пустимого превышения сварочной подкладки над верхним уровнем нижних прижимов для получения зазоров между стыкуемыми концами полос, обеспечивающими качественный шов, лежит в пре- 50 делах 0-0,85 мм. При этом для образования беззазорного стыкования листов, что необходимо для получения качественного шва, подкладка должна превышать веРхний уРовень нижних прижимов не более. чем на h = 0,00-0,12 мм.

Для получения стыка с допустимой величиной зазора (102 от толщины состыкованных листов) подкладка должна

В условиях участка металлоконструкций проводят рез наложенных друг на друга (внахлест) полос и измерения величины зазоров в стыке после реза как определяющего фактора для получения качественного шва стан" дартной сварочной головкой.

Режут металлические полоски из стали и латуни толщиной О, 1; 0,25

0,5; 0,8; 1,0 и 1,5 мм, шириной

300 мм и длиной 300 мм.

После реза подводят подкладку и определяют влияние положения подкладки относительно нижнего прижима на величину зазора (h — расстояние от верхнего уровня сварочной подкладки до верхнего уровня нижнего прижима при беэзаэорном стыке; h — то же, при величине зазора в стыке, не превышающем допустимой величины, т.е.

107 от толщины стыкуемых листов).

Результаты измерений приведены в таблице. превышать верхний уровень нижних прижимов не более чем на h< = 0,00

0,85 мм..

Технические преимущества способа заключаются в том, что исключение продольного перемещения концов полос после резки для их состыковки гарантирует отсутствие поперечных и угло-. вых смещений концов полос относительно друг друга, что улучшает качество шва при их последующей сварке.

При использовании устройства для осуществления способа резки и сварки встык тонких полос повышение производительности и улучшение качества

5 12847б4 6 шва достигается за счет перемещения 2. Способ по п.1, о т л и ч а ккареток дискового ножа и сварочной шийся тем, что возврат устройств горелки по общим направляющим, а так- резки и сварки в исходное положение же за счет одновременного возврата производят одновременно с транспортиустройств резки и сварки в исходное 5 ровкой полосы. положение и транспортирования полосы.

Формула изобретения

1. Способ резки и сварки встык тонких полос, при котором концы полос подают внахлест в зону резки и сварки, центрируют, прижимают к столам зажимных устройств, подводят устройство резки, режут по "нахлесту", создают зазор между концами полос, подводят сварочную подкладку и сварочные устройства и сваривают, затем разжимают зажимные устройства и транспортируют полосу, о т л и ч а ю— шийся тем, что, с целью улучшения качества шва путем повышения точности стыковки и повышения производительности, зазор между концами

25 полос перед их сваркой создают вертикальным перемещением сварочной подкладки выше уровня резки.

3. Устройство для резки и сварки встык тонких полос, содержащее центрирующее устройство с приводными упорами, усгановленными с возможностью поперечного перемещения, зажимные.устройства с прижимами, столы, один из которых установлен стационарно, устройства резки и сварки, установленные на каретках, направляющие и сварочную подкладку, установленную на отводном устройстве, о т л и ч а— ю щ е е с я тем, что сварочная подкладка установлена с возможностью дополнительного вертикального перемещения относительно отводного устройства, каретки устройств резки и сварки установлены на общих направляющих, а столы зажимных устройств установлены стационарно над прижимами и выше эоны прохождения полосы.

1284764

12847 б4

1 2847 64 фиа8 фиг 7

Составитель Э.Ветрова

Техред М.Ходанич Корректор А. Обручар

Редактор О.Юрковецкая

Заказ 7505/15 Тираж 972- Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.ужгород, у . p л.П оектная 4