Высокопрочный чугун

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано при изготовлении тонкостенных отли-, вок. Цель изобретения - повьшение износостойкости, предела прочности при растяжении и снижение склонности к отбелу. Новый чугун содержит, мас.%: углерод 3,2-3,9;-кремний 0,8- 1.,2; марганец 0,005-0,03; фосфор 0,15-0,60; церий 0,002-0,006; алюминий 0,005-0,01; гафний 0,05-0,1; олово.0,03-0,08 и железо остальное. Дополнительный ввод в состав чугуна Hf и Sn, а также новьппение в нем содержания углерода и фосфора обеспечили увеличение износостойкости в 1,5-2,2 раза, повышение предела прочности с 720 до 730-750 Mlla, а также снижение склонности чугуна к отбелу с I2 до 1-3 мм (по клиновой пробе). I табл. w

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 С 22 С 37/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

По ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3855588/22-02 (22) 11.02,85 (46) 23,01,87. Бюл. 9 3 (71) Белорусский политехнический институт (72) Е.И.Шитов, Л.Л.Счисленок, B.J1.Tðèáóøåâñêèé и Г,Т.Евдокименко (53) 669.15-196(088.8) (56) Авторское свидетельство СССР

У 1097704, кл, С 22 С 37/08, 1983.

Авторское свидетельство СССР

У 1035084, кл. С 22 С 37/10, 1983. (54) В11СОКОПРОЧНЫЙ ЧУГУН (57) Изобретение относится к металлургии и может быть использовано при из го товлении тонкостенных о тли-, вок. Цель изобретения — повышение износостойкости, предела прочности при растяжении н снижение склонности к отбелу, 1!оный чугун содержит, мас,X: углерод 3,2-3,9; кремний 0,81,2; марганец 0,005-0,03; фосфор

0,15-0,60; церий 0,002-0,006; asuoминий 0,005-0,01; гафний 0,05-0,1; олово 0,03-0,08 и железо остальное.

Дополнительный ввод в состав чугуна Hf и Бп, а также повышение в нем содержания углерода и фосфора обеспечили увеличение износостойкости в 1,5-2,2 раза, повышение предела прочности с 720 до 730-750 1!Па, а также снижение склонности чугуна к отбелу с 12 до 1-3 мм (по клиновой пробе), 1 табл.

1285047

Изобретение относится к металлургии, в частности к разработке составов чугуна, и может быть испопьзовано для производства тонкостепных изделий.

Цель изобретения — повышение износостойкости, препела прочности при растяжении и снижение склонности к отбелу, Дополнительное введение в состав чугуна гафния приводит к иэмельчению эвтектического зерна и значительному увеличению количества включений графита шаровидной формы.ч>осфор образует фосфидную эвтектику, которая в процессе контакта с сопрягаемым материалом воспринимает ос:новные нагрузки. Совместный ввод гафния и фосфора существенно измельчает включения фосфидной эвтектики, что связано с измельчением эвтектических зерен, по границам которых она располагается. Олово повышает степень легирования металлической основы, твердость чугуна, препятствует образованию феррита-от>кига вокруг графитовых включений в процессе охлаждения отливки.

Пределы содержания компонентов установлены исходя из получения благоприятного сочетания свойств и структуры чугуна. Содержание углерода (3,3-3,9 мас.7) и кремния (0,81,2.мас,X) должно обеспечивать получение перлитной металлической основы с учетом дополнительного введения олова без включений структурно-свободного цементита. Увеличение кремния более 1,2 мас.7. ухудшает форму графита, и, как следствие, ухудшает механические свойства чугуна, Марганец является побочным элементом, содержащимся в металлиэованных окатышах.

Увеличение марганца более 0,03 мас. приводит к образованию феррита вокруг графитных включений, что отрицательно сказывается на механических свойствах и износостойкости чугуна.

Фосфор образует износостойкую эвтектику. Минимальное содержание (0,15 мас.X Р) обеспечивает заметное увеличение износостойкости. Прн содержании фосфора более (0,6 мас.X) фосфидная эвтектика может образовывать сетку, которая при микропластических деформациях поверхности и ударных нагрузках способна выкрашиваться и нарушать геометрию контактируемых поверхностей.

Алюминий (0,02-0, 01 мас. X } служит для раскисления расплава. Концентрация алюминия выбрана экспериментально, Увеличение алюминия более

0,01 мас.7. ухудшает размеры, Аорму и распределение включений графита в металлической основе, Церий в сплаве является элементом, связывающим серу, измельчающим эвтектическое зерно структуры, и снижает склонность чугуна к отбелу, Олово вводится в состав чугуна, как перлитизирующая добавка. Минимальное содержание олова 0,03 мас,% r заметно снижает адгезионное взаимодействие поверхностей, Увеличение содержания олова более 0,08 мас.7. при водит к образованию ледебурита в чу— гуне данного химического состава и

20 повьш ает склонность сплава к отбелу °

Гафний (0,05-0,12 мас,7) обеспечивает стабильность получения графита шаровидной формы, равномерно распределенного в металлической матрице, что обеспечивает удовлетворительную смазку трущихся поверхностей.

Увеличение гафния более 0,12 мас.X экономически нецелесообразно.

Оптимальный состав чугуна содер30 жит, мас.7: углерод 3 вЂ, кремний

1,0; марганец 0,0181> сера, 0,04; фосфор 0,35; церий 0,004; алюминий

0,0075, гафний 0,09, олово 0,05, железо - остальное.

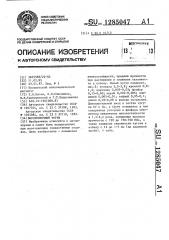

35 Для изучения структуры и свойств предлагаемого материала выплавлены чугуны, содержащие основные компоненты на разных уровнях, а также известный сплав со средним уровнем содер40 >кания ингредиентов, Склонность чугуна к отбелу изучают на клиновой пробе, Испытания йа износ проводят в условиях трения скольжения. Смазкой ! контактируемых поверхностей являет45 ся графит чугуна. Образец диаметром

10 мм перемещается по поверхности контртела из стали 45 твердостью

50 НВ . Износ оценивают весовым методом после 6 ч испытания. Нагрузг ка составляет 6 кгс/см

Результаты испытаний и химические составы чугунов представлены в таблице, Как следует из данных таблицы, дополнительный ввод в состав предлагаемого чугуна гафния и олова, а также увеличение в нем содержания углерода и фосфора обеспечивает повышение износостойкости в 1,53 1285047 4

2,2 раза, предела прочности при рас- тельно содержит гафний и олово при тяжении с 720 до 7.30-750 МПа и умень- следующем соотношении компонентов, шение отбела с 12 до 1-3 мм. мас.Е:

Формула изобретения

Содернвнне элементов, мас, I

Si Ин S P Се Al Hf Sn

19носр г редел рочно стн,ое

78! e

720

Чугун

Остань- 12

0,934

2,6 1,2 0,019 0,10 0,45 0,003 0,0075

Известный ное

° В

4 730 0,601

0,15 0,002 0,005 0,05 0,03

3,2 0,8 0,005

Предлагаемый

3,5 1,0 0,018! °

0,497

0,4!2

1 750

035 0004 00075 009 005

740

0,!2 0,08

0,006 0,01

0,6

5 725

0,01 0,00! 0 003 0 04 О ° 02

0,705

6 690 О, 50!

4 735 0,731

0,65 0,007 0,0!5 О, l4 0> I

0,35 0,004 0,0075 0,09 н

700

0,35 0,004 0,0075 н

0,500

О ° 05

Составитель H.Êîñòîðíîé

Редактор Н.Бобкова Техред Н.Глущенко Корректор M.ÌàêñèìèIHèíåö

Заказ 7604/29 Тираж 604 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная ° 4

Высокопрочный чугун, содержащий углерод, кремний, марганец, фосфор, церий, алюминий и железо, о т л ич а ю шийся тем,.что, с целью 70 повышения износостойкости, предела прочности при растяжении и снижения склонности к отбелу, он дополни3,9 1,2 0,03

3,0 0,7 О,ООЭ

4,0 1,4 0,05

7,5 1,0 0,018

Э,5 1,0 0,018

Углерод

Кремний

Марганец

Фосфор

14ерий

Алюминий

Гафний

Олово

Л(еле з о

3,2-3,9

0,8-1,2

0,005-0,03

0,15-0,60

0,002-0,006

0,005-0,01

0,05-0,12

0,03-0,08

Остальное