Устройство управления автооператорами автоматических линий обработки деталей в жидкостях

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для гальванотехники и может быть применено для управления автооператорами автоматических линий обработки деталей в жидкостях. Цель изобретения - повьшение надёжности протекания технологического процесса . Устройство содержит пульт 1 управления , блок 2 логического управления , блок 3 пуска и останова линии , блоки 4 -4j управления автооператорами , блоки 5 -5 датчиков позиции, сигнальные шины магистрали 6. Схема контроля аварий 16 через шины 18 сигналов аварии соединена с информационными шинами магистрали 12, 13, 14 и 15. Выход схемы контроля аварий 16 соединен с входом генератора 7 тактовых импульсов, выход которого соединен с входом схемы ; контроля общего цикла 17, а входы и выходы схемы контроля общего цикла 17 связаны с пультом управления 1. Повьшение надежности протекания техно-, логического процесса достигается введением в данное устройство схемы контроля аварий, контроля общего цикла обработки деталей в жид костях и щин сигналов аварии. ОпераЧ тинная информация от аварийной ситу-S ации предотвращает нарушение технологического процесса. 2 ил. ю (Х О1

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (5D 4 С 25 D 21 12! !

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (61) 1229238 (21) 3954941/22-02 (22) 04,07.85 (46) 23.01 87. Бюл. У 3 (71) Ташкентское научно-производственное объединение "Сигнал" (72) Ф. И. Агеев, Я. М. Даматов, В. А. Левченко и И. Ф. Резяпов (53) 621.357.77(088.8) (56) Авторское свидетельство СССР

В 1229238, кл. С 25 D 21/12, 1985. (54) УСТРОЙСТВО УПРАВЛЕНИЯ АВТООПЕРАТОРАМИ АВТОМАТИЧЕСКИХ ЛИНИЙ ОБРАБОТКИ ДЕТАЛЕЙ В ЖИДКОСТЯХ (57) Изобретение относится к оборудованию для гальванотехники и может быть применено для управления автооператорами автоматических линий обработки деталей в жидкостях. Цель изобретения — повьппение надежности протекания технологического процесса. Устройство содержит пульт 1 управления, блок 2 логического управ. SU„„1285070 А 2 ления, блок 3 пуска и останова линии, блоки 4 -4„ управления автооператорами, блоки 5 -5„ датчиков позиции, сигнальные шинн магистрали 6. Схема контроля аварий 16 через шины 18 сигналов аварии соединена с информационными шинами магистрали

12, 13, 14 и 15. Выход схемы контро. ля аварий 16 соединен с входом генератора 7 тактовых импульсов, выход которого соединен с входом схемы контроля общего цикла 17 а входы и выходы схемы контроля общего цикла !7 связаны с пультом управления 1. Повышение надежности протекания технологического процесса достигается g введением в данное устройство схемы контроля аварий, схемы контроля общего цикла обработки деталей в жидкостях и шин сигналов аварии. Опера тивная информация от аварийной ситу"Я ации предотвращает. нарушение технологического процесса. 2 ил.

М®

l 6.

12850

Изобретение относится к оборудованию дпя гальванотехники и может быть применено для управления автооператорами автоматических линий обработки деталей в жидкостях, в част-, 5 ности.в химических растворах, и является усовершенствованием известного устройства по авт.св. ¹ 1229238.

Цель изобретения — повышение надежности протекания технологического !О процесса.

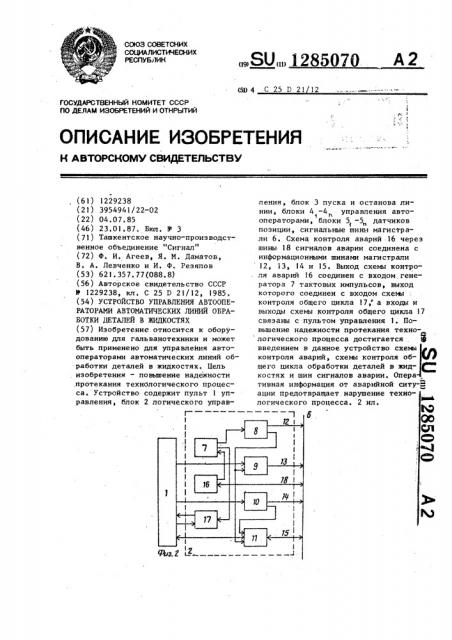

На фиг. 1 представлена блок-схема устройства; на фиг. 2 — блок логического управления.

Устройство содержит пульт 1 управления, блок 2 логического управления, блок 3 пуска и останова линии, блоки 4,...,4 управления ав- тооператорами, блоки 5,...,5 датчиков позиции, сигнальные шины 6 ма- 20 гистрали, генератор 7 тактовых импульсов, формирователь 8 импульсов стробирования, дешифратор 9 адреса, регистр 10 команд, двунаправленный шинный формирователь 11, шины 12 стробирующих импульсов, шины 13 адресации, кодовые шины 14 команд, кодовые шины 15 данных, схему 1б.контроля аварий, схему 17 контроля общего цикла обработки деталей в жидкостях шины 18 сигналов аварии.

Устройство работает следующим образом.

При включении питания устройства в пульте 1 управления автоматически g5 вырабатывается сигнал установки автооператоров в исходное положение, который через блок 2 логического управления, сигнальные шины б магистрали, блоки 4 управления, блоки 5 40 датчиков позиций поступает на исполнительные механизмы автооператоров и устанавливает автооператоры, в верхнее над ваннами положение.

Перед началом работы оператор с 45 пульта 1 управления в режиме ручного управления осуществляет ввод исходных параметров, соответствующих выбранному технологическому процессу.

К этим параметрам относится, в част- 50 ности, определение тех автооператоров, которые участвуют в обработке, временные выдержки, а также длитель" ность общего цикла обработки деталей в жидкостях. 55

При задании временных выдержек на пульте 1 управления устанавливается адрес блока управления, команда и временная выдержка, которые по сиг70 2 налу Пуск поступают соответственно на дешифратор 9 адреса, регистр 10 команд, двунаправленный шинный формирователь 11. Далее с выходов этих блоков и блока формирователя 8 импульсов стробирования данные через кодовые шины 15 данных, кодовые шины

14 команд, шины 13 адресации и шины

12 стробирующих импульсов поступают на сигнальные шины 6 магистрали, откуда на соответствующие входы функциональных блоков 3 и 4. При задании длительности общего цикла обработки деталей в жидкостях на пульте 1 управления устанавливается адрес блока 2 логического управления, команда и параметр, соответствующий длительности общего цикла, которые по сигналу "Пуск" поступают в схему 17 контроля общего цикла. Длительность общего цикла Т обработки деталей в

tl, жидкостях определяется по формуле

T =t + t +t з где t =const — время перемещения ав1 то оп ер а тор а по линии от одной ванны к другой;

t =Ч„ — временная выдержка перед покачиванием;

t =7 — время покачивания (длительность обработки деталей).

Информация о текущем времени общего цикла непрерывно индицируется на световом табло пульта 1 управления.

Таким образом, устройство подготавливается для работы а автоматическом режиме.

Далее по команде оператора устанавливается автоматический режим работы устройства. Работа в заданном режиме начинается при нажатии кнопки

"Пуск" на пульте 1 управления, В процессе эксплуатации линии возможны случаи останова автооператоров при обработке деталей или останова линии при перемещении ее по горизонтали вследствие механических заклиниваний и т.п. Сигналы об этих и других подобных аварийных ситуациях через информационные шины 6 магистрали, шины 18 сигналов аварии поступают в схему 16 контроля аварии. В последней вырабатываются сигналы запрета, один из которых поступает в генератор 7 тактовых импульсов, оставшиеся через шины 18 сигналов аварии, информационные шины 6 магистрали посту12850

//ЕХ, ВиНии 1 итОЯН rreX а5ПЮОЛЕРатОРО6

Фиг. /

Составитель С. Пономарев

Техред Д.Олейник

Редактор Н. Бобкова

Корректор И. Муска

Заказ 7609/31 Тираж 610.

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подпи сно е

Производственно-полиграфическое предприятие, г. Ужгород, ул ° Проектная, 4 лают в блок 3 пуска и останова линии и в блоки 4...4„управления автоопер а тора ми .

При этом генератор 7 тактовых импульсов останавливается и в результа- 5 те чего прекращается работа схем временной выдержки в блоке 3 пуска и останова линии и в блоках 4,...4 управления автооператорами,,а также прекращается счет времени в схеме 17 10 контроля общего цикла, Кроме того, под действием сигна" лов запрета автооператоры устанавливаются в верхнее над ваннами исхбдное положение, а на дальнейшее пере- 15 мещение линии накладывается запрет.

Все остановы и запреты имеют место до устранения аварийной ситуации и повторного пуска.

Оперативная информация об аварий- 20 ной ситуации, текущее время общего цикла в момент аварии, выведенные на световое табло пульта 1 управления, дают воэможность определить момент времени цикла, в который произошла авария, принять соответствующее решение и незамедлительно, устранив причину возникновения аварии, предотвратить нарушение технологического процесса. 30

70 4

Кроме того, знание момента времени аварии дает возможность после ее устранения продолжить обработку с того же момента и тем самым предотвратить возможное ухудщение качества обрабатываемых деталей за счет недостаточно строгого соблюдения длительности пребывания последних в растворах, Формула изобретения:

У стр ой ст во упра вл ения а вт о оп ер аторами автоматических линий обработки деталей в жидкостях по авт.св.

В 12 9238, о т л и ч а ю щ е е с я тем, что, с целью повьпнения надежности протекания технологического процесса, оно снабжено схемой контро ля аварий, схемой контроля общего цикла обработки деталей в жидкостях и шинами сигналов аварии, причем схема контроля аварий через шины сигналов аварии связана с информационными шинами магистрали, а один из выходов схемы контроля аварий связан с входом генератора тактовых импульсов, выход которого соединен с одним из входов схемы контроля общего цикла, причем входы и выходы последней связаны с пультом управления.