Устройство для изготовления обечаек

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением. Целью изобретения является повышение качества изделий. Устройство содержит шарнирно соединенные звенья 1, снабженные механизмом 8 изменения длины звена и поворота последуюшего звена, привод 7 их поворота и узлы 2 для закрепления материала. При включении нривода 7 поворачивается первое звено 1 шарнирно закрепленное на основании 6. /VlexaHH3M 8 обеспечивает изменение длины звена 1 и поворачивает последуюш,ее звено 1 на угол, соответствуюш,ий углу поворота первого звена 1 относительно основания 6. При повороте звеньев 1 захваты 2 располагаются по окружности, а длина дуги обечайки, расположенной между захватами 2, соответствует длине участка заготовки , расположенной между узлами захвата . 2 3. п. ф-лы, 5 ил. а

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ($ц 4 В 21 D 7/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ к Авторскому свидкп=пьствм

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3967254/25-27 (22) 09.09.85 (46) 30.01.87. Бюл. № 4 (71) Алтайский филиал Всесоюзного проектно-конструкторского технологического института «Атомкотломаш» (72) В. А. Машин и В. Б. Гуревич (53) 621.735.2,(088.8) (56) Авторское свидетельство СССР № 572316, кл. В 21 D 7/02, 1974. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЕЧАЕК (57) Изобретение относится к обработке металлов давлением. Целью изобретения является повышение качества изделий.

Устройство содержит шарнирно соединенные

„„SU„„1286315 А1 звенья 1, снабженные механизмом 8 изменения длины звена и поворота последующего звена, привод 7 их поворота и узлы 2 для закрепления материала. При включении привода 7 поворачивается первое звено 1 шарнирно закрепленное на основании 6.

Механизм 8 обеспечивает изменение длины звена 1 и поворачивает последующее звено 1 на угол, соответствующий углу поворота первого звена 1 относительно основания 6. При повороте звеньев захваты 2 располагаются по окружности, а длина дуги обечайки, расположенной между захватами 2, соответствует длине участка заготовки, расположенной между узлами захвата. 2 з. п. ф-лы, 5 ил.

1286315

1

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении деталей типа обечаек.

Целью изобретения является повышение качества изделий.

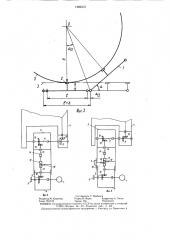

На фиг. 1 схематически изображено устройство, общий вид; на фиг. 2 — схема гибки листовой заготовки при расположении узлов крепления заготовки на шарнирных узлах звеньев; на фиг. 3 — то же, при расположении узлов крепления посредине звена; на фиг. 4 — кинематическая схема механизма синхронного изменения длины звена и поворота каждого звена при расположении узлов крепления на шарнирных узлах звеньев; на фиг. 5 — то же, при расположении узлов крепления посредине звена.

Устройство для изготовления обечаек содержит шарнирно соединенные звенья 1, на которых установлены узлы 2 крепления (захваты) заготовки для закрепления заготовки 3, которые выполнены в виде винтовых зажимов, электромагнитов, пневмоприсосок и т. и. Корпус каждого звена 1 состоит из телескопических соединенных секций 4 и 5. Секция 4 корпуса первого звена 1 шарнирно закреплена на основании 6 и соединена с выходным валом привода 7.

Внутри корпуса звена 1 расположен механизм 8 изменения длины звена 1 и поворота последующего звена 1, выполненный в виде кинематической цепи, состоящей из двух конических зубчатых передач с общим передаточным отношением минус — 1. Ведущее зубчатое колесо 9 первой конической передачи жестко закреплено на основании 6, ведомое зубчатое колесо 10 установлено на валу ll, на котором установлен цилиндрический барабанный кулачок 12. Вал 11 соединен с валом 13 муфтой 14, обеспечивающей осевое перемещение вала 13 относительно вала 11, например зубчатой муфтой.

На валу 13 установлено ведущее зубчатое колесо 15 второй зубчатой конической передачи, ведомое зубчатое колесо 16 которой закреплено на валу 17, установленном на подшипниках в секции 5 корпуса последующего звена 1. На секции 5 закреплен палец 18, входящий в зацепление с пазом цилиндрического барабанного кулачка 12.

Ведущее колесо 9 первой конической передачи последующего звена 1 жестко закреплено на секции 5 корпуса предыдущего звена 1.

При расположении захватов 2 посредине звена 1 (фиг. 5) на звене 1 расположен ползун 19, на котором закреплен захват 2 и закреплен палец 20, входящий в зацепление с вторым пазом цилиндрического барабанного кул а ч ка 12.

Устройство для изготовления обечаек работает следующим образом.

5 о

В исходном положении все звенья 1 расположены в линию, например, горизонтально. На захват 2 устанавливается и закрепляется заготовка 3. Способ закрепления заготовки 3 зависит от типа захвата 2.

Включается привод 7, поворачивающий звено 1. При повороте звена 1 зубчатое колесо 10, взаимодействуя с зубчатым колесом 9, жестко закрепленном на основании 6, приводит в движение вал 11, цилиндрический барабанный кулачок 12, муфту 14 и вал 13 и зубчатое колесо 15. Поворот колеса 15 вызывает поворот зубчатого колеса 16, вала 17 и секции 4 корпуса последующего звена 1. Поворот цилиндрического барабанного кулачка 12 вызывает перемещение пальца 18 и секции 5 корпуса звена 1, на которой он закреплен.

Перемещение секции 5 относительно секции 4 корпуса звена 1 вызывает изменение длины звена 1.

Соответствие длины заготовки 3, заключенной между захватами 2, длине дуги окружности, заключенной между захватами 2, при гибе выполняется при любом радиусе обечайки, если кулачок 12 обеспечивает изменение длины звена 1 в следующей зависимости от угла поворота звеньев 1 одно относительно другого

+-Ь= 2(R + h) sin ф — 1 =

= 2(„— + h) sin - ; — — 1, 3503 dгде А — изменение длины звена;

R = — — — радиус обечайки; но

ЯХ вЂ” длина участка заготовки между захватами;

= 3,14; — угол поворота звеньев одно относительно другого;

Й вЂ” суммарная высота захвата и стопки.

Знак (+) в выражении ставится тогда, когда устройство охватывает обечайку при гибе, а знак (— ) — когда устройство при гибе располагается внутри обечайки.

При расположении захватов 2 посредине звена 1 поворот кулачка 12 вызывает перемещение пальца 20 и соединенного с ним ползуна 19, на котором закреплен захват 2.

Соответствие длины заготовки 3, заключенной между захватами 2, длине окружности, заключенной между захватами 2 при любом радиусе обечайки, выполняется если кулачок 12 обеспечивает изменение длины звена 1 в следующей зависимости от угла поворота звеньев одно относительно другого: Ь = 2(R + h) tg+ — 1 =.

= 2 (™+ h) tg — 1;

1286315

Формула изобретения

Фиг.2 где Ь вЂ” изменение длины звена;

Л вЂ” перемещение ползуна.

Знак (+) в выражении ставится, когда устройство охватывает обечайку при гибе, а знак (— ) — когда устройство находится внутри обечайки при гибе.

Устройство для изготовления обечаек позволяет изготавливать обечайки различных диаметров с высоким качеством за счет предотвращения возникновения касательных усилий в захватах путем обеспечения постоянного соответствия длины дуги окружности между захватами длине заготовки, расположенной между захватами, и снижения требуемой мощности привода, так как не тратится энергия на сминание или разрыв заготовки.

1. Устройство для изготовления обечаек, содержащее основание, поворотные приводные звенья с узлами крепления заготовки, концы которых последовательно шарнирно, посредством осей соединены друг с другом, отличающееся тем, что, с целью повышения качества изделий, звенья состоят из двух телескопически сочлененных секций, а устройство снабжено механизмом синхронного изменения длины и поворота каждого из звеньев.

2. Устройство по п. 1, отличающееся тем, что узлы крепления заготовки смонтированы на осях, соединяющих между собой звенья, а механизм синхронного изменения длины и поворота каждого из звеньев выполнен из ведущих и ведомых конических зубчатых колес, которые попарно закреплены на валах, установленных вдоль осей шарниров на противоположных сторонах каждой из телескопически сочлененных секций составных телескопических валов, связывающих пары зубчатых колес и одновременно связанных с соответствующими секциями звеньев посредством закрепленного на каждой секции пальца, выполненного с возможностью взаимодействия с копирным спиральным пазом, выполненным на одной из частей составных телескопических валов, а привод поворота звеньев связан с первым звеном, причем вал ведущего зубчатого колеса первого звена жестко закреплен на основании, а вал ведомого зубчатого колеса каждого из звеньев жестко соединен с последующим звеном.

3. Устройство по п. 1, отличающееся тем, что оно снабжено каретками, установленными посредине каждого из звеньев, и барабанами с копирными пазами, а узлы крепления заготовки смонтированы на этих каретках и выполнены каждый с пальцем, размещенным в упомянутом пазу барабана.

1286315

Фиг. 5

Составитель С. Шибанов юг.Ч.

Редактор М. Келемеш Техред И. Верес Корректор А. Тяско

Заказ 7647/1О Тираж 755 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4