Способ прокатки тел вращения с ребордами

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии изготовления поперечной прокаткой изделий типа крановых колес и позволяет повысить точность формы реборд колес. Заготовку деформируют по периметру валками при их радиальном сближении. Диаметр и высоту заготовки выполняют меньшими этих размеров изделия, а перед прокаткой заготовку нагревают по периферии на глубину , большую высоты реборды. Это обеспечивает свободное уширение заготовки в процессе прокатки до заданной высоты обода колеса. Диаметр колеса по реборде увеличивается незначительно, на 2-4%. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

В 21 Н 1/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3958529/25-27 (22) 30.09.85 (46) 30.01.87. Бюл. № 4 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургического машиностроения (72) В. К. Белянинов, В. Ф. Муконин

И. М. Капитонов, В. И. Быкасов и А. М. Нечаев (53) 621.771.2 (088.8) (56) Авторское свидетельство СССР № 454076, кл. В 21 Н 1/02, 1969. (54) СПОСОБ ПРОКАТКИ ТЕЛ ВРАШЕНИЯ С РЕБОРДАМИ

„„Я0„„1286330 (57) Изобретение относится к технологии изготовления поперечной прокаткой изделий типа крановых колес и позволяет повысить точность формы реборд колес. Заготовку деформируют по периметру валками при их радиальном сближении. Диаметр и высоту заготовки выполняют меньшими этих размеров изделия, а перед прокаткой заготовку нагревают по периферии на глубину, большую высоты реборды. Это обеспечивает свободное уширение заготовки в процессе прокатки до заданной высоты обода колеса. Диаметр колеса по реборде увеличивается незначительно, на 2 — 40 О. 1 ил.

1286330

Изобретение относится к технологическим процессам изготовления прокаткой изделий типа крановых колес из штампованных заготовок.

Цель изобретения — повышение качества изделий и снижение энергоемкости процесса за счет обеспечения прокатки со свободным уширением.

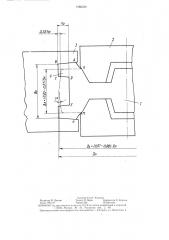

На чертеже показана схема прокатки кранового колеса.

Заготовку 1 с наружным диаметром

Эз= 0,96 — 0,98 Dp и высотой (0,83 — 0,87) Вк зажимают пинолями 2 и нагревают токами повышенной частоты (1000 или 2500 Гц) на глубину (1,8 — 2,0) h,,после чего профилированными валками 3 выкатывают на наружном диаметре беговую дорожку высотой

DE, вытесняя металл из беговой дорожки в торцы и вершины реборд 4.

За счет большого зазора между ребордами валка и торцами заготовки металл свободно уширяется и частично идет в наружный диаметр реборд колеса. При этом удельные усилия не превышают усилий при свободном внедрении пуансона в заготовку и значительно ниже, чем при всестороннем сжатии. В соответствии с этим и общее усилие прокатки будет существенно ниже.

В конце прокатки производят одновременную калибровку -кранового колеса по беговой дорожке, ребордам и торцам.

Эксперименты по прокатке колес показали, что при прокатке со свободным уширением при внедрении калибра валка (участок

DE) металл интенсивно течет в торцы заготовки в направлении к реборде валка, а радиус заготовки в недеформированных местах растет примерно на 1/4 глубины внедрения валка. Следовательно, для свободного заполнения реборды 2 колеса металлом необходимо, чтобы заготовка в зоне реборд имела радиус. на 0,25 высоты реборды (h ) меньший, чем радиус прокатываемого колеса по реборде, при этом металл из беговой дорожки должен иметь свободный выход в торцы заготовки.

Поскольку заготовки для изготовления крановых колес в основном штампованные, они имеют штамповочные уклоны по наружной поверхности, равные 7 . Размеры крановых колес стандартизованы ОСТом 24.090.

09.75 и потому для всех колес можно подсчитать наружный диаметр штамповки (0З), которая имела бы в зоне реборд радиус, на

0,25 высоты реборды меньший, чем радиус колеса по реборде. Поэтому для свободного заполнения реборд металлом наружный диаметр штампованной заготовки должен быть равен 0,96 — 0,98 диаметра колеса по ребордам (Ор).

Меньший размер не обеспечит рост реборд к концу прокатки до дна ВС калибра валка, а больший приведет к заполнению реборды металлом прежде, чем закончится прокатка, а значит дно калибра валка будет

55 обжимать уже заполненную реборду с образованием плен и складок. В обоих случаях качество колес не будет соответствовать требуемому.

Высота заготовки Вз должна быть равна 0,83 — 0,87 высоты колеса. Экспериментальная прокатка колес позволила определить, что при высоте заготовки, меньшей 0,83 Вк, торцы колеса получаются не везде заполненные металлом (прежде всего в зоне точки В реборды). Высота заготовки больше 0,87 В. приводит к завышению объема металла и вследствие этого к заполнению реборд прежде, чем валок внедрится на глубину hp.

Ввиду того, что весь ручей валка оказывается заполненным металлом, усилия на валок резко возрастают, прокатка прекрашается, беговая дорожка остается недокатанной (ее диаметр больше требуемого) .

Таким образом, выход за пределы указанного соотношения высот заготовки и колеса не дает возможности получить колеса высокого качества, удовлетворяющие требованиям техусловий на колеса.

При опытной прокатке установлено, что металл уширяется неравномерно:при нагреве токами повышенной частоты в глубине обода в районе переходной зоны температур от 500 до 900 С он уширяется по кривым АК и НМ (см. чертеж) примерно под 45 к торцам заготовки. При меньшей температуре уширение практически отсутствует, а при температуре от 900 С до номинальной температуры нагрева заготовки 1100 в 1150 С уширение идет примерно одинаковое по высоте реборд.

Согласно ОСТУ 24.090.09.75 крановые колеса должны иметь длину образующей АВ, равную двум высотам реборды (АВ-2CD) .

Для того, чтобы уширение шло достаточно интенсивно по всей длине АВ, заготовка в этой зоне должна быть прогрета до 1150—

900 С.

Если учесть, что экспериментально установленная зона падения температуры от

1150 до 900 С равна 0,2 высоты реборды, то глубина нагрева заготовки до 1100—

1150 С, обеспечиваюшей получение хорошо заполненного металлом наружного торца реборды кранового колеса АВ, должна быть равна 1.8 — 2,0 высоты реборды.

При нагреве на меньшую глубину торец колеса не будет заполнен металлом на требуемую величину АВ, а при большей глубине нагрева часть металла будет вытекать в зазор между ребордой 1 валка и пинолью 3, образуя кольцевой облой. B результате окажется мало металла для заполнения реборды колеса. В обоих случаях колеса не будут соответствовать требованиям ОСТа.

Таким образом, прокатка из штампованной заготовки с наружным диаметром, равным 0,96 — 0,98 диаметра колеса по ребор1286330

Формула изобретения

50 дам, и высотой 0.83 — 0,87 высоты реборды при глубине нагрева, равной 1,8 — 2,0 высоты раборды, обеспечивает получение колес высокого качества с заполненными металлом ребордами и требуемого диаметра.

Согласно предлагаемому способу прокатали крановое колесо из стали 65Г с наружным диаметром по ребордам 365 мм, а по беговой дорожке 325 мм, т.е. с высотой реборд 20 мм, высота колеса 120 мм.

Для прокатки колеса (его беговой дорожки с ребордами) были отштампованы заготовки с наружным диаметром Рз=

=0,98Р = 0,98)(365= 358 мм и высотой

Вд= 0,83 В = 0,83р, 120= 100 мм.

Заготовка нагревалась токами повышенной частоты в кольцевом индукторе на глубину около 40 мм (2)(hp) =2+ 20= 40 мм) до 1100 С и манипулятором передавалась на стан, где два вращающихся профилированных валка, сближаясь, вдавливались в заготовку, обжимая середину ее высоты со скоростью 0,5 мм на половину оборота заготовки. У торцов заготовка свободно уширялась,а ее наружный диаметр в этом месте несколько увеличивался и заполнял калибры валков для реборд колеса.

После прокатки все колеса имели полностью сформованные реборды и беговую дорожку без дефектов и требуемых размеров.

Замеры удельного усилия при прокатке со свободным уширением показали, что оно в среднем равно 30 кг/мм . При отсутствии свободного уширения удельные усилия равны

42 кг/мм, т.е. на 40% выше, чем при прокатке со свободным уширением, что приводит к соответствующему росту расхода электроэнергии.

Прокатка колес из заготовок, размеры которых не соответствуют требуемым соотношениям, показала, что заготовка с наружным диаметром, равным диаметру колеса по ребордам (Dq=1,0 Р,=365 мм) не позволила получить колеса нужного диаметра, поскольку уже при диаметре беговой дорожки 330 мм металл заполнил все калибры валка и вытесняемому из беговой дорожки металлу не было выхода. В условиях всестороннего сжатия резко возросли усилия и крутящий момент, сближение валков прекратилось, заготовка осталась недокатанной. Из заготовки диаметром 345 мм (Рз=

0,95Р,) также не удалось получить годное колесо, так как вытесненного из беговой дорожки металла было недостатоно для заполнения реборд. По всей окружности у

35 торцов колеса реборды имели большие незаполненные металлом фаски.

Такой же эффект был и при прокатке колеса из заготовки с требуемым диаметром

D>= 358 мм, но высотой В = 0,8 В = 96 мм, мен ьш ей мин им ал ьно допусти мого предел а.

Прокатка из заготовки высотой 11О мм (Вз= 0,92 мм В ) и нормальным (Рз=

= 358 мм) наружным диаметром дала такой же результат, что и прокатка из заготовок с завышенным наружным диаметром: прокатка не была доведена до конца из-за черезмерно больших усилий прокатки и заготовка имела диаметральные размеры на 4 мм больше требуемых, что недопустимо.

При прокатке испытывался также нагрев заготовок на различную глубину. При глубине нагрева 25 — 30 мм (1,3 — 1,5 h ) до 1100 С уширение при прокатке шло также на длине 30 — 35 мм и потому высота заполненной металлом реборды по торцу была равна 30 — 35 мм, что меньше требуемой по ОСТУ 24.090.09.75.

При нагреве до 1100 С на глубине около

50 мм уширение интенсивно идет на примерно такой же длине и часть металла попадает в зазор между ребордой валка и грибком, поддерживающим изнутри обод колеса. Толшина этого облоя была равна

2 — 3 мм и высота до 10 мм. В результате на формование реборд металла не хватило, они имели по торцам большие фаски. Колесо не годилось под последующую чистовую обработку.

Следовательно, только указанные соотношения размеров заготовки и глубины ее нагрева обеспечивают получение годных колес и дают возможность применить прокатку для массового изготовления беговых дорожек колес взамен их получения резанием.

Способ прокатки тел вращения с ребордами, при котором кольцевую периферийную зону штампованной заготовки нагревают до ковочной температуры и деформируют поперечной прокаткой, отличающиися тем, что, с целью повышения качества изделий и снижения энергоемкости за счет обеспечения прокатки со свободным уширением, заготовку выполняют высотой

0,83 — 0,87 высоты колеса и наружным диаметром 0,96 — 0,98 диаметра колеса по ребордам, а периферийную зону заготовки нагревают на глубину 1,8 — 2,0 высоты реборды.

1286330

Составитель Н. Антипов

Редактор М. Дылын Texpeд И. Верес Корректор H. Король

Заказ 7661/11 Тираж 582 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж--35, Раушская наб., д. 4/5

Производственно-полиграфинсское предприятие, г. Ужгород, ул. Проектная, 4