Способ получения биметаллических отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к способам Ьолунения биметаллических отливок. Цель изобретения - повышение качества отливок . Способ включает последовательную заливку в изложницу центробежной машины металлов биметаллической пары. Затем формирование биметаллического соединения путем изменения площади его раздела, кристаллизацию и извлечение отливки. Изменение площади границы раздела ускоряет процесс диффузии. 2 з.п. ф-лы, 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

Ьв 4 B 22 D13 00,,19 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3884757/22-02 (22) 11.04.85 (46) 30.01.87. Бюл. № 4 (72) А. Г. Потапов (53) 621.74.046 (088.8) (56) Авторское свидетельство СССР № 437564, кл. В 22 D 13/00, 1974.

Авторское свидетельство СССР № 1068217, кл. В 22 D 13/00, 1984. (54) СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК

„„SU„„1286343 (57) Изобретение относится к литейному производству, в частности к способам йолучения биметаллических отливок. Цель изобретения — повышение качества отливок. Способ включает последовательную заливку в изложницу центробежной машины металлов биметаллической пары. Затем формирование биметаллического соединения путем изменения площади его раздела, кристаллизацию и извлечение отливки. Изменение площади границы раздела ускоряет процесс диффузии. 2 з.п. ф-лы, 6 ил.

1286343

Изобретение относится к литейному производству, в частности к способам получения центробежным литьем биметаллических отливок, включающим последовательную заливку расплавов внешней и внутренней части биметаллического соединения.

Цель изобретения — повышение качества отливок.

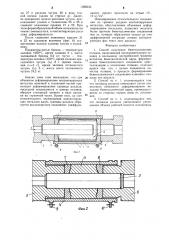

На фиг. 1 — 6 представлены схемы устройств для различных вариантов осуществления предлагаемого способа.

Пример 1. Валок изготавливают последовательной заливкой во вращаемую изложницу износостойкого металла 1 и расплава конструкционного металла 2.

Изложница,, в которой размещен центральный валок 3, состоит из формирующего цилиндра 4 с дорожками качения и ограничительным буртиком, выполненными на периферии, и двух составных поршней, выполненных в виде двух штоков 5 и 6 и двух пробок 7 и 8. Изложница установлена на опорах качения 9 и 10 (фиг. 1) .

В исходном положении составные поршни максимально выдвинуты из цилиндра 4, а центральный валок 3 одним концом защемлен в штоке 5 и расположен в цилиндре 4.

Отливку получают следующим образом.

Изложницу в сборе приводят во вращение, затем последовательно заливают по стрелке износостойкий 1 и конструкционный 2 металлы. После заливки литейных расплавов штоки 5 и 6 начинают взаимно сближать (фиг. 2), при этом пробки 7 и 8 совместно деформируют износостойкий и конструкционный металлы до тех пор, пока весь внутренний зазор в изложнице не будет заполнен, а металлы внешней части не соединятся с центральным валком 3. . Далее следует прессование литейных расплавов и кристаллизационная выдержка до образования монолитной отливки 11.

На данном примере показан способ получения биметаллического соединения, когда деформирование контактирующих металлов биметаллической пары осуществляют уменьшением объема формообразующей полости изложницы, что в свою очередь ведет к уменьшению площади границы раздела контактирующих металлов.

Параметры заливки износостойкого слоя (легированный магнием чугун): температура заливки 1350 С, время заливки 22 с, время выдержки до заливки конструкционного металла 40 с, конструкционного слоя 36 с (первые порции подают медленнее), температура заливки 1350 С, деформирование контактирующих металлов начинают сразу после окончания заливки конструкционного металла; время смыкания штоков 6 — 8 с, давление прессования 1,2 — 1,5 кг/см, кристаллизационная выдержка под давлением прессования 4,2 мин. Эксплуатация полученного биметаллического валка показала, что

55 при толщине внешнего износостойкого слоя

5 — 7 мм обеспечивается надежная его работа без отслаивания по спаю.

Пример 2. Изготавливалась емкость в виде полога биметаллического сосуда, внешняя часть которого выполнена из бронзы

АЖ, а внутренняя — из алюминия марки

АЛ-З.

Во вращаемую изложницу (фиг. 3), состоящую из корпуса 11, пробки 12, тарелки 13, заливают расплав бронзы 14 и последовательно расплав чугуна 15 (уровни заливки отмечены тонкими линиями). Далее осуществляют кристаллизационную выдержку до образования затвердевшей корочки бронзы 16 и алюминия 17. После кристаллизационной выдержки тарелку 13 перемещают влево. При этом расплавы бронзы и алюминия распределяются по поверхности корпуса изложницы 11 (из-за разности удельных весов смешивания их не происходит) .

Поскольку температура плавления бронзы значительно выше, чем алюминия, основная его масса попадает в центральную часть (алюминий стекает с торцовых стенок к периферийным по стрелке на фиг. 4). Таким образом получается бронзовая емкость, алитированная изнутри тонким слоем алюминия на торцовых стенках и толстым слоем алюминия на периферийной стенке.

На данном примере показан способ получения биметаллического соединения, когда деформирование контактирующих металлов биметаллической пары осуществляют увеличением объема формообразующей полости изложницы, что в свою очередь ведет к увеличению площади границы раздела контактирующих металлов.

Параметры заливки: внешнего слоя (бронза АЖ-4) температура заливки 1050 С, время заливки 12 с, время выдержки между заливкой второго расплава и окончанием заливки первого расплава 4 — 6 с; внутреннего слоя (AN-3) температура заливки 780 С, время заливки 16 с (для предотвращения смешивания расплавов); время перемещения тарелки 3 — 8 с, время конечной кристаллизационной выдержки 20 — 30 с.

Металлографический анализ биметаллического сная, проведенный на вырезанных образцах, показал, что особенно в центральной части полученного биметаллического сосуда образовалось диффузионное соединение с прочностью на отрыв по спаю 6 — 9 кг/мм .

Пример 8. Для серийного производства биметаллических червячных. колес опробовано изготовление армированного червячного колеса редуктора. Металл венечной части— оловянистая бронза марки. ОФ10-1, ступичной части — серый чугун.

Во вращаемую изложницу (фиг. 5), состоящую из торцовых крышек 18 и 19, периферийных стержней 20, нажимных крышек

21 и 22, огнеупорных накладок 23 и 24, толкателей 25 и 26, заливают расплав брон1286343

Фиг. 7

l

Фиг.2 зы 27 и расплав чугуна 28 в виде тонкой пленки (залив по стрелке q) . Далее, не прекращая подачи расплава чугуна, прикладывают усилия к толкателям 25 и 26 и смыкают нажимные крышки 21 и 22.. При этом формообразующий объем изложницы начинает уменьшаться, а контактирующие расплавы деформироваться.

После смыкания нажимных крышек 21 и 22 на заданную величину (фиг. 6) осуществляют полную заливку чугуна в изложницу.

Параметры литья: бронза — температура заливки 1050 С, время заливки 9 с, масса заливаемой бронзы 8,2 кг; чугун — температура заливки 1350 С, время заливки присадочного чугуна (t ) 8 с (время смыкания 1.=3 с), время заливки оставшегося чугуна (t3) 6 с, масса всего заливаемого чугуна 24,2 кг.

Анализ зоны спая показывает, что при объемном деформировании контактирующих металлов венечной и ступичной частей происходит деформирование границы раздела, последняя искривляется к центру отливки, образуя стопорный элемент в виде канавки на ступичной части. Кроме того, за счет относительного перемещения контактирующих металлов вдоль границы раздела образуется высокопрочное соединение (диффузионное), предел прочности на отрыв 10—

12 кг/см .

Инициирование относительного скольжения по границе раздела контактирующих металлов, обусловленное объемным деформированием последних, позволяет получить более прочные биметаллические соединения чем те, которые образуются только за счет диффузионной миграции атомов контактирующих фаз через зону раздела.

Форл ула изобретения

1. Способ получения биметаллических отливок, включающий последовательную заливку в изложницу центробежной машины

t5 металлов биметаллической пары, формирование биметаллического соединения, кристаллизацию и извлечение отливки, отличающийся тем, что, с целью повышения качества отливок, в процессе формирования биметаллического соединения изменяют пло20 щадь его раздела.

2. Способ по и. 1, отличающийся тем, что площадь раздела уменьшают путем совместного объемного деформирования металлов биметаллической пары, преимущественно со стороны торцов зоны их соединения.

3. Способ по п. 1, отличающийся тем, что площадь раздела увеличивают увеличением объема рабочей полости изложницы.

1286343

17

17

78

2б г5

28

Z7

Фиг. б

Составитель О. Белков

Редактор М. Дылын Техред И. Верес Корректор О. Луговая

Заказ 7662/12 Тираж 763 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 1