Способ отделения от рабочей среды крупногабаритных деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к вибрационной обработке крупногабаритных деталей, закрепляемых в объеме заполняемого гранулированной рабочей средой прямолинейного контейнера. Изобретение позволяет упростить процессы установки и съема обрабатьшаемых деталей путем перераспределения рабочей среды в контейнере за счет ее вибротранспортирования. Это достигается использованием двух вибраторов 4 и 5, поочередно отключаемых во время загрузки и выгрузки деталей 12.9 ил. с S (Л

СОЮЗ СООЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 В 24 В 31. 16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

Фиг. 4

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3949390/31-08 (22) 05.06.85 (46) 30.01.87 Бюл. Ф 4 (71) Львовский политехнический институт им. Ленинского комсомола и Производственное объединение "Завод Арсенал" (72) В.А.Щигель, М.П.Пелех, И.В.Зведенюк и Л.Д.Денисенко (53) 621.9.048.6.04(088.8) (56) Авторское свидетельство СССР

N - 971633, кл. В 24 В 31/06, 1981.

Бабичева А.П, и др. Конструирование и эксплуатация вибрационных станков для обработки деталей. Ростов-наДону, изд. Ростовского университета, 1981, с. 25. (54) СПОСОБ ОТДЕЛЕНИЯ ОТ РАБОЧЕЙ СРЕДЫ КРУПНОГАБАРИТНЪЖ ДЕТАЛЕЙ (57) Изобретение относится к вибрационной обработке крупногабаритных деталей, эакрепляемых в объеме saполняемого гранулированной рабочей средой прямолинейного контейнера.

Изобретение позволяет упростить процессы установки и съема обрабатываемых деталей путем перераспределения рабочей среды в контейнере эа счет ее вибротранспортирования. Это достигается использованием двух вибраторов 4 и 5, поочередно отключаемых во время загрузки и выгрузки деталей 12.9 ил.

12863

Изобретение относится к вибраци- онной обработке деталей (шлифованию, полированию, снятию заусенцев, упрочнению и т.п,) и может быть использовано при обработке крупногабаритных деталей с закреплением внутри контейнера.

Цель изобретения — упрощение процесса отделения деталей путем изменения уровня рабочей среды за счет перераспределения ее в контейнере вибротранспортированием °

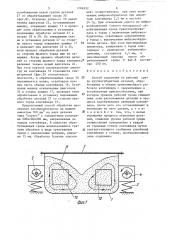

На фиг.1 представлена вибромашина с двумя расположенными по бортам контейнера дебалансными вибровозбудителями, оси которых параллельны, а процесс обработки на ней деталей производится при противофазно включенных вибровозбудителях, продольный разрез; на фиг.2 — то же, план; на фиг.3 распределение и форма траекторий колебания точек контейнера для случая обработки, показанного на фиг. 1,; на фиг.4 — машина в процессе,виброперемещения обрабатывающей среды при включенном правом вибровозбудителе, продольный разрез на фиг. 5 — распределение и форма траекторий колебания точек контейнера при включенном правом вибровозбудителе; на фиг.б-З0 вибромашина с двумя расположенными по торцам контейнера соосными дебалансными вибровозбудителями и процесс обработки на ней деталей при синфазно включенных вибровозбудителях, продоль-35 ный разрез; на фиг.7 — то же, поперечный разрез ; на фиг.8 — то же, в процессе виброперемещения обрабатывающей среды при включенном правом вибровозбудителе, на фиг.9 - распре- 40 деление и форма траекторий колебания точек контейнера в плоскости УОЕ при включенном правом вибровозбудителе. .45

Способ может быть реализован в машине (фиг.1), содержащей контейнер с крьппкой 2, установленный на виброизолирующих упругих элементах 3.

По бортам контейнера 1 симметрично 50 установлены два одинаковых дебалансных вибровозбудителя, включающих дебалансы 4 и 5, закрепленные на валах 6 и 7 (фиг ° 2) и приводимые во вращение электродвигателями 8 и 9 через упругие муфты 10 и 11. Оси вращения вибровозбудителей параллельны и лежат в одной плоскости с центром масс вибромашины. Обрабатываемые дета92 2 ли 12, разбитые на две группы, устанавливают в контейнере 1 со стороны правого и левого бортов в приспособлениях, содержащих неподвижную 13 и подвижную 14 опоры. В контейнер 1 засыпается гранулированная обрабатывающая среда 15. Дебалансам 4 и 5 сообщают попутное (в одном направлении) вращение. Для вибромашины с пустоте,лым контейнером соотношение между ,его массой М и центральным моментом инерции 1 таково, что имеет место соотношение

N7 г (2

Э где r — расстояние от центра масс машины до оси каждого из симметрично расположенных дебалансных вибровозбудителей (фиг.3).

При этом, согласно известному эффекту самосинхронизации, дебалансы

4 и 5 вращаются в противофазе, а машина совершает угловые гармонические колебания вокруг центра масс 0 (фиг.3) .

При этом траектории а точек контейнера представляют собой дуги окружностей с центром О, a обрабатывающая среда 15 циркулирует в полости контейнера 1, образуя два циркуляционных потока (фиг.1). Вибрация и циркуляция обрабатывающей среды 15 сопровождается ее взаимодействием с деталями 12 и обработкой последних.

Назначенная амплитуда колебаний контейнера 1 зависит от вида обработки, свойств материала и обрабатывающей среды.

По прошествие времени, необходимого для обработки одной группы деталей, останавливают один из дебалансов 4 и 5, дебаланс 5 (фиг.4), например, путем отключения одного из двигателей 8 или 9, например двигатель 9 (фиг.2). При этом траектории

5 колебаний точек контейнера в плоскости его колебаний трансформируются из дуг в эллипсы и перераспределяются (фиг.5). Общая особенность этого перераспределения заключается в том, что горизонтальная амплитуда колебаний контейнера остается постоянной, а вертикальная убывает от борта с вращающимся дебалансом 4 к борту с неподвижным дебалансом 5.

При таком распределении амплитуд об рабатывающая среда 15 перемещается по контейнеру 1 в сторону вращающе1286392 гося дебаланса 4 и скапливается у правого борта, что приводит к полному освобождению левой группы деталей 12 от обрабатывающей среды 15 (фиг.4). Затем, отключая дебаланс 4 выключением двигателя 8,.останавливают машину, открывают крышку 2 и.проводят съем обработанных и установку подлежащих обработке деталей в опорах 13 и 14 приспособлений. По завер- 0 шению съема и установки деталей со стороны левого борта закрывают крышку 2, включают оба двигателя 8 и 9 (если процесс обработки деталей со стороны правого борта еще не завершен) и продолжают обработку. Когда процесс обработки деталей со стороны правого борта завершен, включают только левый дебаланс 5. При этом картина распределения амплитуд на 20 контейнере становится симметричной (фиг.5),относительно вертикальной плоскости симметрии контейнера. Обрабатывающая среда 15 перемещается влево, освобождая правую часть объема контейнера для съема обработанных и установки новых деталей.

Предлагаемый способ обработки проверялся экспериментально на машине емкостью 70 дм на двух деталях типа

"корпус" с габаритными размерами

150х150х200 мм, закрепленных на бортах контейнера. В качестве. обраба,тывающей среды использовались гранулы абразива в виде трехгранных призм 35 с одинаковыми ребрами, равными 15мм. .Обработка (снятие заусенцев) осуществлялась при двух включенных вибровоз будителях при максимальной (замеренной на борту контейнера) амплиту- 40 де 2,5 мм и частоте .24 Гц. Когда отключался один из вибровозбудителей (левый или правый), обрабатывающая среда транспортировалась к борту с включенным вибровозбудителем, осво- 45 бождая закрепленную у борта с выключенным вибровозбудителем деталь. При этом максимальная вертикальная составляющая амплитуды, эамеренная у борта контейнера с включенным вибро- 50 возбудителем составляла 2 мм, а максимальный перепад высот обрабатывающей среды Н(фиг.4) составлял

200 мм.

Второй вариант способа может быть реализован в машине (фиг.6) содержащей трубчатый контейнер 16 с крышкой 17, установленный на виброизоли- рующих упругих элементах 18. По торцам контейнера 16 соосно и симметрично установлены два одинаковых вибровозбудителя, включающих дебалансы

19 и 20, закрепленные на валах 21 и 22 и приводимые во вращение электродвигателями 23 и 24 через упругие муфты 25 и 26, Обрабатываемые детали 27, разделенные на две группы, устанавливают в контейнере 16 со стороны правого и левого торцов в приспособлениях, содержащих подвижную 28 и неподвижную 29 опоры.

В контейнер 16 засыпается гранулированная обрабатывающая среда 30. Дебалансам 19 и 20 сообщают попутное (в одном направлении) вращение. Для предлагаемой вибромашины, имеет место соотношение

Mr — — > 2

1"

У

1Х 1Z где 1

X+1Z

1Х, 1Z — центральные моменты инерции относительно осей Х и Е; г — расстояние от центра масс машины 0 до плоскостей вращения центров масс дебалансов (фиг.9).

При этом, согласно известному эффекту самосинхронизации, имеет место синхронное и синфазное вращения дебалансов 19 и 20. Контейнер 16 в каждом сечении, параллельном плоскости

X0Z, совершает колебания по круговой траектории С (фиг.7), а обрабатывающая среда 30 совершает циркуляционное движение в сечении контейнера 16 (фиг.6 и 7), одинаково по всей его длине.

По прошествии времени, необходи,мого для обработки одной группы деталей, останавливают один из дебалансов

19 и20 (нафиг.8 дебаланс 20) путем отключения одногоиз двигателей 23 или

24 (на фиг.8 двигатель 24) . При этом, траектории колебаний точек контейнера 16, оставаясь в сечении круговыми, в плоскости УОЕ перераспределяются (фиг.9), т.е. амплитуда колебаний уменьшается от торца с вращающимся дебалансом 19 к торцу с неподвижным дебалансом 20. При таком распределении амплитуд обрабатывающая среда 30 перемещается по контейнеру 16 в сторону вращающегося дебаланса 19, что приводит к полному

12863

20 Способ отделения от рабочей среды крупногабаритных деталей, обработанных в объеме прямолинейного рабочего контейнера с закреплением в установочных приспособлениях, при

25 котором уровень рабочей среды сн,ают ниже зоны расположения деталей в процессе колебательных движений контейнера, после чего его останавливают и извлекают из него детали, о т л и-, З0 ч а ю шийся тем, что, с целью упрощения процесса отделения деталей, снижение уровня рабочей среды осуществляют попеременно у каждой из торцовых стенок контейнера путем

35 соответствующего сообщения колебаний контейнеру у стенки, противоположной зоне отделения. освобождению левой группы деталей

27 от обрабатывающей среды 30 (фиг.8). Отключая дебаланс 19 выключением двигателя 23, останавливают машину, открывают крышку 17 и проводят съем обработанных и установку подлежащих обработке деталей 27 в опорах 28 и 29. По завершению съема и установки деталей 27 со стороны левого торца закрывают крышку 17 10 и включают оба двигателя 23 и 24, если процесс обработки деталей со стороны правого торца еще не завершен. Когда процесс обработки деталей со стороны правого торца завершен,15 включают только левый двигатель 24.

При этом картина распределения амплитуд на контейнере 16 становится симметричной (фиг.9) относительно плоскости, и обрабатывающая среда 30 перемещается влево, освобождая правую часть объема контейнера 16. Оста- новив машину отключением двигателя

24 и открыв крышку 17, проводят съем обработанных и установку подлежащих обработке деталей 27 со стороны правого торца контейнера 16.

Предлагаемый способ обработки проверялся экспериментально на машине емкостью 100 дм на двух деталях J типа "корпус" с габаритными размерами 200х200х200 мм, закрепленных на торцах контейнера. В качестве обрабатывающей среды использовались гранулы абразива в виде трехгранных призм с одинаковыми ребрами, равными 15 мм. Обработка (снятие заусен92 6 цев) осуществлялась при двух включенных вибровозбудителях при амплитуде контейнера 2,5 мм и частоте

24 Гц. При отключении одного из вибровозбудителей (левого илиправого) обрабатывающая среда транспортировалась к торцу с включенным вибровозбудителем, освобождая закрепленную у торца с выключенным вибровозбудигелем деталь. При этом максимальная амплитуда, замеренная у торца контейнера с включенным вибровозбудителем, составляла 2,5 мм, а максимальный перепад высот обрабатывающей среды Н фиг.8 состав— лял 400 мм.

Формул а и з о б р е т е ни я

1 28639?

Фиг. Я

1286392

I 286392

Составитель А. Букатов

Техред Н.Глущенко Корректор Г. Решетник

Редактор Т.Митейко

Заказ 7664/14 Тираж 712 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4