Способ припайки стеклянной трубки к стеклянной детали

Иллюстрации

Показать всеРеферат

Изобретение относится к области тепловой обработки стёкла и может быть использовано при изготовлении стеклянных приборов, в частности жидкостных термометров и других изделий , состоящих из двух стеклянных деталей. С целый повьшения качества спая, стеклянную деталь и стеклянную трубку предварительно нагревают источником энергии, затем их стыкуют и нагревают до размягчения со стороны внутренней поверхности детали двумя другими источниками энергии, расположенными в зоне среднего диаметра стеклянной трубки и в ее центре, а затем после образования на поверхности детали пятна размягченной стекломассы диаметром превышающим диаметр трубки на величину не менее двух толщин ее стенки,трубку продувавают воздухом до образования отверстия в стенке детали и выравнивания места припайки оттягиванием трубки. 4 ил. § (/ С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (И) (5D 4 С 03 В 23 207

ОПИСАНИЕ ИЗОБРЕТЕНИЯ .: 1

/, 3t

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3911687/29-33

Ф (22) 18.06. 85 (46) 30.01. 87. Бюл. М- 4 (71) Самостоятельное конструкторскотехнологическое бюро по проектированию приборов и аппаратов из стекла (72) А.С.Елпатов и В.А.Ключников (53) 666.1.054.2(088.8) (56) Александрова А.Т. и др. Технологическое оборудование электровакуумного производства. M. — Л.: Государственное энергетическое издательство, 1962, с. 206.

Авторское свидетельство СССР

))- 1114632, кл. С 03 В 23/20, 1983. (54) СПОСОБ ПРИПАЙКИ СТЕКЛЯННОЙ ТРУБКИ К СТЕКЛЯННОЙ ДЕТАЛИ (57) Изобретение относится к области тепловой обработки стЕкла и может быть использовано при изготовлении стеклянных приборов, в частности жидкостных термометров и других изделий, состоящих из двух стеклянных деталей. С целью повьппения качества спая, стеклянную деталь и стеклянную трубку предварительно нагревают источником энергии, затем их стыкуют и нагревают до размягчения со стороны внутренней поверхности детали двумя другими источниками энергии, расположенными в зоне среднего диаметра стеклянной трубки и в ее центре,. а затем после образования на поверхности детали пятна размягченной стекломассы диаметром превьппающим диаметр трубки на величину не менее двух толщин ее стенки, трубку продувавают воздухом до образования отверстия в стенке детали и выравнивания места припайки оттягиванием трубки.

4 ил.

Изобретение относится к тепловой обработке стекла и может быть использовано при изготовлении стеклянных приборов, в частности жидкостных термометров и других изделий, состоящих из двух стеклянных деталей.

Цель изобретения — повышение качества спая.

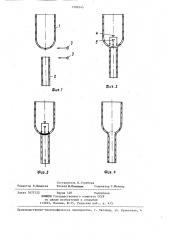

На фиг. 1 изображены стеклянная трубка и стеклянная деталь в момент их предварительного нагрева; на фиг ° 2 — то же, в момент стыковки; на фиг. 3 — то же, в момент их нагрева до размягчения в зоне среднего диаметра стеклянной трубки и в центре этой зоны; на фиг. 4 — готовое изделие.

Способ припайки осуществляют сле- . дующим образом. 20

Стеклянную деталь 1 и стеклянную трубку 2 зажимают в патронах (не показаны) с определенным зазором относительно друг друга и придают им вращательное движение. С целью преду- 25 преждения возникновения трещин соединяемые поверхности подогревают мягким низкотемпературным газовым пламенем источников 3 энергии. По истечении времени предварительного по- 30 догрева стеклянную трубку 2 поднятием патрона вверх стыкуют со стеклянной деталью. Введением вовнутрь детали. 1 источников 4 и 5 энергии осуществляют нагревание до размягчения внутренней поверхности стеклянной детали 1 и через нее — верхнего конца стеклянной трубки 2. При образовании в ней пятна размягченной стекломассы, диаметр которого превы- 4р шает диаметр стеклянной трубки 2 на величину не менее двух толщин ее стенки, в стеклянную трубку 2 подают воздух. В этот момент источником

5 энергии в поверхности стеклянной 45 детали 1 прожигают отверстие. В результате дальнейшего нагревания краев отверстия и под действием давления воздуха в стеклянной трубке

2 происходит расширение его по диа- gg метру с равномерным распределением разогретой cTQKJIoMGccbI по внутренней поверхности спая. Одновременно с прожигом отверстия производят нагревание и сплавление поверхностей в месте соединения деталей источником

4 энергии. Процесс припайки заканчивают выравниванием внутренней и наружной поверхностей оттягиванием

45 2 стеклянной трубки 2 путем опускания патрона вниз.

Пример. Стеклянную деталь 1, наружный диаметр которой 19+ 1,5 мм, а толщина стенки 1+О, 1 мм, устанавливают вертикально в шпиндель патрона, расположенный на одной оси с другим патроном, в который помещают стеклянную трубку 2, имеющую наружный диаметр 7,5+0,5 мм и толщину стенки

0,9+О, 1 мм. Стеклянную деталь и стеклянную трубку устанавливают относительно друг друга с определенным зазором. Патрон для зажима стеклянной детали закреплен неподвижно, патрон для зажима стеклянной -трубки имеет возможность перемещения вдоль оси вращения шпинделя патрона.

После установки заготовок включают синхронное вращение патронов. С целью предупреждения возникновения трещин соединяемые поверхности предварительно подогревают мягким газовым пламенем источников 3 энергии.

По истечении времени предварительного нагрева поднятием патрона вверх торец стеклянной трубки 2 стыкуют с доньппком стеклянной детали 1. Введением вовнутрь стеклянной детали 1 источников 4 и 5 энергии, расположенных в одном корпусе газовой горелки, осуществляют нагревание и размягчение поверхности донышка стеклянной детали 1 в центральной зоне и в зоне среднего диаметра стеклянной трубки 3 до вязкости стекла з

i0 П. За счет передачи тепла от поверхности донышка стеклянной детали

1 к торцу стеклянной трубки 2 верхний ее конец также размягчается до указанной вязкости. В этот момент происходит соединение и сплавление поверхностей соединяемых стеклянных деталей, но без образования- отверстия в донышке стеклянной детали 1.

После образования на поверхности донышка стеклянной детали 1 пятна размягченной стекломассы светло-желтого цвета диаметром, превышающим диаметр стеклянной трубки 2 на величину не менее двух толщин ее стенки, в стеклянную трубку 2 подают воздух.

Величину пятна определяют по свечению размягченной стекломассы. В данном случае диаметр пятна составляет

9-10 мм (7-8 мм диаметр стеклянной . трубки 2, 1 мм — толщина стенки).

Подачей воздуха за счет создания избыточного давления внутри стеклянз 12865 ной трубки 2 производят прорыв поверхности донышка сте:,лянной детали

1. Нагреванием краев отверстия источником 5 энергии и под действием давления воздуха в стеклянной трубке

2 происходит расширение отверстия по диаметру с равномерным распределением разогретой стекломассы по внутренней поверхности спая.

Процесс припайки(заканчивают 10 выравниванием внутренней и наружной поверхности спая посредством оттягивания стеклянной трубки 2, которое осуществляют опусканием патрона для зажима стеклянной трубки 15

2 вниз на 1,5 мм.

Указанный способ повышает качество соединения стеклянных деталей.

Это достигается применением двух источников энергии, что позволяет 20 производить раздельную и независимую друг от друга настройку огневого режима источников энергии на прожиг отверстия и соединение стеклянных деталей изменением площади сечения отверстий в соплах, повысить стабильность проведения технологического процесса спая стеклянных деталей. Расположение источника энергии

1в зоне среднего диаметра стеклянной 30 трубки позволяет равномерно распределять тепло от источника энергии как к внутренним, так и к наружным поверхностям в месте соединения стеклянных деталей. Тепло от источника 35 энергии передается через поверхность стеклянной детали к торцовой поверхности стеклянной трубки. Такой метод нагревания позволяет уменьшить перепад температур между внутренней 40 и наружной поверхностями спая, улучшить качество и прочность шва спая уменьшением в нем внутренних напряжений. Нагревание поверхностей соединяемых деталей в месте их соедине- 45 ния до образования пятна светло-желтого цвета и подача воздуха в стеклянную трубку после образования пятна позволяют повысить также качество и выход годных изделий путем исполь- 50 зования в технологическом процессе постоянных определенных параметров для прожига отверстия и соединения поверхностей стеклянных деталей:площадь размягчения, температура и вяз-. 55 кость размягченной стекломассы, условия для взаимного смешивания стекол соединяемых деталей.

Для твердых стекол, к которым относятся стекла для изготовления жидкостных термометров, оптимальной температурой для качественного соединения стеклянных деталей является

1000-1200 С. В связи с этим в дано ном способе принят цвет размягченной стекломассы светло-желтый, который при измерении оптическим пиромето ром соответствует 1100-1150 С. Кроме того, цвет размягченной стекломассы позволяет визуально контролировать ведение технологического процесса соединения стеклянных деталей, и при необходимости вносить в него коррективы. При этом диаметр пятна размягченной стекломассы должен быть больше диаметра стеклянной трубки на величину не менее двух толщин ее стенки. При меньшем диаметре пятна на наружной поверхности спая размягченная стекломасса имеет повьппенную вязкость по сравнению с внутренней поверхностью, в результате чего на наружной поверхности спая не происходит качественное перемешивание стекол соединяемых деталей, спай образуется механически непрочным и может разрушиться от воздействия на него небольших механических сил, Формула и з о б р е т е н и я

Способ припайки стеклянной трубки к стеклянной детали путем их предварительного нагрева и нагрева в месте припайки до размягчения, сплавления

1 одной с другой, продувания стеклянной трубки воздухом до образования отверстия в стенке детали и выравнивания места припайки оттягиванием стеклянной трубки, о т л и ч а— ю шийся тем, что, с целью повы-: шения качества спая, дополнительно нагревают поверхность детали, расположенную в зоне среднего диаметра стеклянной трубки, а продувание воздухом производят после образования на поверхности стеклянной детали пятна размягченной стекломассы, превышающего диаметр стеклянной трубки на величину не менее двух толщин ее стенки.

1286545

Составитель И.Голубева

Техред И.Попович Корректор С.Шекмар

Редактор Н.Швыдкая

Заказ 7677/22 Тираж 428 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4