Способ приготовления сырьевой смеси

Иллюстрации

Показать всеРеферат

Изобретение относится к цементной промышленности, преимущественно к способам производства цементного клинкера из сырьевых смесей, содержащих в своем составе доменный шлак. Целью изобретения является снижение расхода топлива на обжиг клинкера за счет более полной утилизации тепла огненно-жидкого шпака. Осуществляют способ приготовления сьфьевой смеси для производства цементного клинкера путем декарбонизации известняка теплом огненно-жидкого шлака, подавая на декарбонизацию 10-15% известняка , а смесь декарбонизированногр известняка и огненно-жидкого шлака с температурой 900-1000°С используют для сушки оставшейся части известняка и корректирующих добавок, что позволяет снизить расход тепла на 17%. 1 ил.1 табл. S (Л

СООЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1 (19) (11) (51) 4 С 04 В 7/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3835553/29-33 (22) 04.01.85 (46) 30.01.87. Бюл. Ф 4 (7 1) Московский энергетический институт (72) А.Д.Ключников, В.Н.Кузьмин, С.H.Øàïêàðèí и И.Ф.Кайль (53) 666.92 (088.8) (56) Авторское свидетельство СССР

Ф 590278, кл. С 04 В 1/02, 1975. (54) СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ

СМЕСИ (57) Изобретение относится к цементной промышленности, преимущественно к способам производства цементного клинкера иэ сырьевых смесей, содержащих в своем состав,е доменный шлак.

Целью изобретения является снижение расхода топлива на обжиг клинкера за счет более полной утилизации тепла огненно-жидкого шпака. Осуществляют способ приготовления сырьевой смеси для производства цементного клинкера путем декарбонизации известняка теплом огненно-жидкого шпака, подавая на декарбонизацию 10-15Х известняка, а смесь декарбонизированного известняка и огненно-жидкого шлака с температурой 900-1000 С используют для сушки оставшейся части известняка и корректирующих добавок, что позволяет снизить расход тепла на

177. 1 ил., 1 табл.

1 12865

Изобретение относится к цементной промышленности, преимущественно к способам производства цементного клинкера из сырьевых смесей, содержащих в своем составе доменный шлак.

Целью изобретения является снижение расхода топлива на обжиг клинкера за счет более полной утилизации .тепла огненно-жидкого шлака.

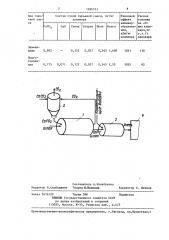

На чертеже представлена принципи- 10 альная технологическая схема предлагаемого способа.

Схема содержит декарбонизатор 1, сушку 2 для подсушки части известняка, сушилку 3 для сушки массы коррек- 1> тирующих добавок и вращающуюся печь

4 для обжига термически подготовленной сырьевой смеси.

Способ осуществляют следующим образом, 20

В декарбонизаторе 1 эа счет тепла охлаждения огненно-жидкого доменного шлака до 900-1000 С происходит нроо цесс разложения части карбоната кальция, используемого в качестве коррек25 тирующей добавки. Степень охлаждения шпака в декарбониэаторе (до 900

1000 С) определяется оптимальным температурным уровнем завершения декарбонизации известняка, соответствующим 950 С.

В сушилке 2 происходит предварительный подогрев карбоната кальция перед его разложением за счет тепла технологического углекислого газа, 35 выделяющегося в процессе декарбониэации.

В сушилке 3 происходит сушка оставшейся массы корректирующей смеси за счет тепла шлака и извести, покидающих декарбонизатор 1.

Полученная сухая и частично декарбонизированная смесь подается во вращающуюся печь 4 для обжига цементного клинкера. 45

При заданной степени использования тепла шлака в декарбонизаторе количество известняка, подвергающе4 гося разложению, находится в пределах

10-15Х от массы его в составе кор- э0 ректирующей смеси, с

53 2

Границы указанного интервала зависят от принятого химического состава шпака и получаемого клинкера.

Ввиду малости: интервала ниже приведены результаты по определению степени декарбонизации известняка теплом шпака для конкретного варианта.

Принят следующий состав доменного шлака,7: СаО 45,4; БдО 35,8; А3 О

9,7; MgO 6,9; прочие 2,2, Состав полученного клинкера, 7:

СаО 66,19; SiOq 21,91; A(0> 6,09;

Fe O 2,67; MgO 2,24; прочие 0,9.

Природная влажность известняка принята равной 6Х.

Температура шлакового расплава на входе в декарбониэатор равна о

1400 С, что соответствует средней температуре слива его иэ шлаковых ковшей, Результаты сведены в таблицу, Из приведенных результатов следует, что технико-экономический эффект достигается за счет снижения теоретического тепла на клинкерообразование на 187 и снижения расхода топлива на 17Х. Это является следствием использования тепла шлакового расплава на декарбонизацию 14Х карбоната кальция из состава корректирующих добавок.

Формула и з о б р е т е н и я

Способ приготовления сырьевой смеси для производства цементного клинкера путем декарбониэации известняка теплом огненно-жидкого шлака, о т л и ч а ю шийся тем, что, с целью снижения расхода топлива на об; жиг клинкера за счет более полной утилизации тепла. огненно-жидкого шпака, на декарбонизацию подают 10-15Х известняка, а смесь декарбонизированного известняка и огненно-жидкого о шлака с температурой 900-1000 C используют для сушки оставшейся части известняка и корректирующих добавок, 1286553

Состав сухой сырьевой смеси, кг/кг клинкера

Расход топлива на обВид сырь евой сме си

Шлак аСО

Всего

Са0

Глина Огарки

Заменяемая 0,902

О, 132 0,027 0,345 1,406 1261

110

Подготовлен92

1035 ная

Корректор С. Шекмар

Заказ 7678/22 Тираж,588

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Подпис ное

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная,4

0,775 0,071 0,132 0,027 0,345 1,35

Составитель А. Кулабухова

Редактор Н.Слободяник Техред И.Попович .

Тепловой эффект клинкеробразования, кДж/кг клинкера жиг клинкера,кг у.т./т клинкера