Способ изготовления высокоплотной пьезоэлектрической керамики

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии изготовления пьезоэлектрической керамики и позволяет увеличить анизотропию пьезоэлектрических свойств, абсолютное значение пьезомодуля и толщинного коэффициента электромеханической связи и обеспечить управление степенью текстурирования пьезоэлектрической керамики. В начальный момент на заготовку действует одноосное давление и происходит свободная радиальная деформация, обусловленная пластическим течением материала до заполнения заготовкой свободного объема пресс-формы, который создают за счет размещения заготовки в пресс-форме с зазором и введения в зазор металлического экрана, размещаемого от заготовки на расстоянии 3-40% ее линейных размеров, а засыпку вводят с внешней стороны экрана. За счет этого отношение d /d ,, возрастает с 4 до 10; отношение d, - с 2 до 40, - с 4 до 8, затем нагревают до температуры спекания и увеличивают давление до максимального . 4 ил., 1 табл. g W

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

576 А1 (19) (11) (511 4 С 04 В 35/64

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 3

„ !

) ° иВ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ (21) 3870030/29-33 (22) 12.03,85 (46) 30.01.87. Бюл. М 4 (71) Ростовский государственный университет им. M.À.Ñóñëoâà (72) Е.Г.Фасенко, В.П.Завьялов, А.Н.Клевцов, В.С.Филипьев, А.Е.Панич и О.Н.Разумовская (53) 666.655(088.8) (56) Авторское свидетельство ЧССР

У 193767, кл. С 04 В 35/66, 1982.

Авторское свидетельство СССР

hali 629196, кл. С 04 В 35/64, 1978. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОЙ ПЬЕЗОЭЛЕКТРИЧЕСКОЙ КЕРАМИКИ (57) Изобретение относится к технологии изготовления пьезоэлектрической керамики и позволяет увеличить анизотропию пьезоэлектрических свойств, абсолютное значение пьезомодуля и толщинного коэффициента электромеханической связи и обеспечить уп1 авленне степенью текстурирования пьезоэлектрической керамики. В начальный момент на заготовку действует одноосное давление и происходит свободная радиальная деформация, обусловленная пластическим течением материала до заполнения заготовкой свобод" ного объема пресс-формы, который создают за счет размещения заготовки в пресс-форме с зазором и введения в зазор металлического экрана, размещаемого от заготовки на расстоянии

3-40Х ее линейных размеров, а засыпку вводят с внешней стороны экрана.

11

За счет этого отношение d, /d» возIi растает с 4 до 10; отношение и /й с 2 до 40, К+/К вЂ” с 4 до 8, затем нагревают до температуры спекания и увеличивают давление до максимального. 4 ил., 1 табл.

1 12865

Изобретение относится к технологии изготовления пьезоэлектрической керамики на основе слоистых висмутсодержащих соединений, в частности 0,9

Ма В -4 < Т1401 0 1 PbNbQ5

Cr 0, которые имеют анизотропию

О з д пьезоэлектрических свойств (Й /Йз,, К /К,й /d . ) и которая используется для создания антенных решеток, приборов медицинской диагностики, 10 высокочувствительных преобразователей ультразвуковой дефектоспопии и др.

Целью изобретения является увеличение анизотропии пьезоэлектрических

3 /dye p dye dye ) g р Э увеличение абсолютных значений пьезомодуля d и толщинного коэффициента

1. электромеханической связи К и обесФ лечение управления степенью текстурирования пьезоэлектрической керамики.

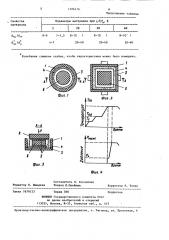

На фиг. 1 схематически изображен д пресс-форма для прессования цилиндров; на фиг. 2 — то же, для призм; .на фиг. 3 — разрез А-А на фиг. 1 и 2; на фиг. 4 — график зависимости изменения температуры и давления от времени.

Способ изготовления высокоплотной текстурированной пьезоэлектрической керамики осуществляют следующим образом.

В качестве исходного материала используют титана. натрия висмута

О, 9 Ыао з Ы "5 Т340,з — О, 1 PbNb, »

Синтез состава проводится по известнои керамической технологии в две стадии. Тсмпература первого синтеза Т, = 850 6,, температур-:, второго 40 о синтеза Т = 900 С, продолжительность синтеза 10 ч. Помол материала осуществляют методом механическ. го смешения в присутствии мелющих тел и жидкой среды — воды — в течение 15 -ч.

Заготовки формуюг методом холодного прессования в стальных пресс-формах при удельном давлении 2 10 Н/м с

Т добавлением 57,,-ного раствора плас-.,:и-фикатора, например поливинилового О спирта. Сформовалные крупногабаритные заготовки, например призмы от

60х60 до ":10z110 мм„ высотой 15""30 мм помещают в пресс"форму, Пресс-форма содержит матрицу 1, 55 формующий и опорный пуансоны 2 и 3 соответственно, среду 4, передающую давление, например, из электрокорунда Э9А, порошка А3. О, ЕгО и др.„

76 2 металлический экран 5 из нержавеющей стали, расположенный в матрице на расстоянии заготовки 6, равном 3-40Х линейных размеров заготовки в направлении, перпендикулярном оси давления.

Заготовку размещают таким образом, что между нею и металлическим экраном образуется свободное пространство, равное 3-40Х линейных размеров заготовки.

Порядок нагрева и охлаждения следующий: подъем до температуры сушки (Т ), о равный 300-400 С, со скоростью 100О

200 С в час для сушки заготовки и удаления пластификатора; выдержка при температуре Т в тес чение 0,5-2 ч; подъем дл температуры плавления (:.пл.), на 100-200 С превышающей температуру перехода заготовки в пластическое состояние, со скоростью

100-200 С в час; выдержка при т.пл. в течение

0,5т2 ч; подъем до температуры спекания (т.сп.) со скоростью 50-200 С в час; выдержка при т.сл. в течение

4-10 ч

9 о принудительное охлаждение до 150 С в течение 6-15 ч. з

Порядок приложения давления следуощий.

При т.сп, после выдержки в течение 0,5-2 ч прикладывается начальное давление Р„ = 1-2. 10 Н/м со

6 скоростью 1 ° 10 Н/м в час. При этом начальное давление прикладывают после равномерного прогрева заготовки по всему объему при т.сп. и поддерживают его постоянным до заполнения заготовкой свободного объема пресс-формы, затем увеличивают давление до максимального значения Р„, „= 1-2 10 Н/м 7 со скоростью 1 ° 10 Н/м в час, По

"tax окончании выдержки давление снимают.

Скорость разогрева и величина приложения давления определяются габаритами заготовки и составом материала. Например, для дисков диаметром

40-70 мм скорость подъема температуры составляет 200 град/ч, а диаметром 110-120 мм — 50 град/ч. Поляризация образцов проводилась в полиэтиленсилоксановой жидкости ПЭС-5 о при 180 С в течение 60 мин в поле

-г напряженностью 6-8 ИВ м с последуо ющим охлаждением под полем до 90 С.

1286576

Параметры материала при g E/II, Ж

Свойства материала

30

0,99

0,99

0,99

0,99

Направление поляризации и давлейие EJ,P

Е i(P EIP Е ИР ELP .Е((Р ЦР Е flP, МПа Зз

92,0

140

85 110 81 109

150 1SO 1S1 153

71,8 101

150 147

147

0,048 0,059 0,052 0,037 0,04 0,038 0,04 0,045

0,34 0, 1 0,35 0,06 0,35

0,3

0,1!

2 Kzz

Н 3 и х 10, „— 24 "28 4-.6 32-.40 1-2 32-40 1-2 32-40 1-2 е Кл

6,25 1,7 á,S 2,7 8

1,S 8

Измерение электрофизических параметров проводилось через 24 ч после поляризации в соответствии с ГОСТ

12370-80. Механическая прочность

1 пьезокерамики при растяжении 0> определялась диаметриальным сжатием плоскими штампами дисков диаметром

10 мм и выстой 1,5 мм. Объемную плотность р пьезокерамики измеряли методом гидростатического взвешивания. 10

Как видно из таблицы, мейяя величину зазора между заготовкой и металлическим экраном, получают возможность изготавливать материал с прогнозируемыми сочетанием электрофизических параметров. Плотность полученных образцов составляет 99% от теоретической. Механическая проч- 20 ность образцов на растяжение отличаl ется высокими значениями 6 = (96—

81) Nrla.

Параметры материала 0,9 Nao Bi4

Ti40!5 0,1 РЬИЬцз Cr» Оз в зависимости от величины зазора (63/Р ) приведены в таблице, где б — вектор направления поляризации; P — - вектор приложения давления. 30

Формула из обре те ния

Способ изготовления высокоплотпой пьезоэлектрической керамики, включающий помещение заготовки в пресс-форму, введение засыпки, разогрев до температуры на 100-200 0 превышающей температуру перевода материала в пластическое состояние, выдержку при этой температуре, разогрев до температуры спекания, выдержку при температур>е спекания под давлением и охлаждение, отличающийся

1 тем, что, с целью увеличения анизотропии пьезоэлектрических свойств

У пьезсц!одуля д ., толщинного коэффи- циента электромеханической связи и управления степенью текстурирования керамики, заготовку помещают в прессформу с зазором и между стенками пресс-формы и заготовкой устанавливают металлический экран на расстоянии от заготовки, равном 3-40% ее линейных размеров, засыпку помещают с внешней стороны экрана, начальное давление прикладывают при достижении температуры спекания„ выдерживают при этом давлении цо заполнения материалом заготовки свободного пространства и увеличивают давление до максимального значения.

1286576

Продолжение таблицы

Параметры материала при Ь Г/Р,, Е

20 30

Свойства материала

de%/dpi

8-10 1

8-10 1

20-40

8-9

4-7

20-40

Ф

Колебания слишком слабые, чтобы характеристики можно было измерить.

1А Я1

4Т

Щие.!

ЮЮЯ

Врача фиг.З

Фиг; 4

Составитель Л. Косяченко

Редактор Н. Швьщкая Техред Л.Олейник

Корректор A. Тяско

Заказ 7679/23

Тираж 588

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул, Проектная, 4

1-1,5 8-10 1

20-40

1 ф