Способ накатывания деталей с наружным зубчатым профилем

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при накатке звездочек цепных передач. Цель - повышение качества обработки путем отключения привода заготовки в момент касания заготовкой реборд формообразуго- Ш.ИХ валков, когда происходит устойчивое деление заготовки на требуемое число зубьев Это создает условия для уменьшения силовых параметров обработки и скорости относительного скольжения формообразующих валков и заготовки, что способствует повышению качества обработки и уменьшению износа зубонакатного инструмента. 1 ил. N5 00 ;о со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 21 Н 5/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3905966/25-27 (22) 07.06.85 (46) 07.02.87. Бюл. № 5 (71) Ростовский научно-исследовательский институт технологии машиностроения (72) В. E. Киселев, В. Н. Любанов и Ю. И. Верзилов (53) 621.771.29 (088.8) (56) Авторское свидетельство СССР № 185668, кл. В 21 Н 5/02, 1966.., SU„„1287973 (54) СПОСОБ НАКАТЫВАНИЯ ДЕТАЛЕЙ

С НАРУЖНЫМ ЗУБЧАТЫМ ПРОФИЛЕМ (57) Изобретение относится к обработке металлов давлением и может быть использовано при накатке звездочек цепных передач.

Цель — повышение качества обработки путем отключения привода заготовки в момент касания заготовкой реборд формообразующих валков, когда происходит устойчивое деление заготовки на требуемое число зубьев

Это создает условия для уменьшения силовых параметров обработки и скорости относительного скольжения формообразуюших валков и заготовки, что способствует повышению качества обработки и уменьшению износа зубонакатного инструмента. 1 ил.

1287973

I! < р(г()<н((>! носится к маши).острое««и„;.р(им из<)брстения является повышение к;<, (< н,) обраоотки звездочек и стойкости

«а <«г) нь<х валков.

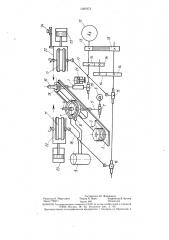

На чертся(е схематически изображена кинематическая схема накатного стана, реализуюпгая предлагаемый способ.

I! l;()l(lï.

itllIllf l(1<1 1 с листовой заготовкой, позиции, гргзк«заготовок 2, шибера 3, осуществ<÷ )«(<.o подачу заготовок в зону накаты. ;<пня узла 4 нагрева со шпинделем 5, по,:.у <а)о<цим вращение от электродвигателя 6

<срез червячную пару 7. Заготовки нагрева<от в индукторе 8 посредством генератора

ТВЧ 9 и подают в узел 10 накатки, вращение которого синхронизировано с вращением формирующих валков 11 и передается от главного привода 12 через клиноременную передачу 13, гитару сменных колес 14, червячные редукторы 15 и 16 на шарнирные шпиндели 17 и 18. Заготовка 19 приводится во вращение центральным шпинделем от главного привода 12 посредством редуктора 20, а выключение вращения осуществляют гидроцилиндром 21. Поперечное перемещение валков 11, установленных на суппортах 22, осуществляют посредством гидроцилиндра 23, перемещение которого контролируется выключателем 24.

Пакет листовых заготовок закладывают в кассету на позицию загрузки, откуда с помощью шибера 3 из кассеты производят подачу заготовок в узел 4 нагрева. Шпиндель

5 нагрева получает вращение от электродвигателя 6 через червячный редуктор 7.

Заготовку нагревают в индукторе 8 с помощью высокочастотного генератора 9. После нагрева заготовку 1 с помощью шибера 3 подают в узел 10 накатки. Вращение накатникам 11 передается от электродвигателя главного привода 12 через клиноременную передачу 13, редуктор сменных шестерен 14, блок червячных редукторов 15 и 16 и шарнирно — шпиндели 17 и 18. Центральный шпиндель 1 вращается от главного привода

12 через редуктор 20. Суппорты 22 с закрепленными в них накатниками 11 с помощью гидроцилиндров 23, конечных выключателей, гидрораспределителей (не показаны) быстро подводят к заготовке 19.

Осуществление первой и второй рабочих подач происходит с помощью элементов гидросистемы стана. В начальный период деформирования на первой рабочей скорости подачи нагретый металл осаждается и образуется бочка. В дальнейшем по мере подачи формообразующих валков бочка растет и касается реборд, после чего начинается усиленный рост зуба. В этот момент, который

40 совпадает с концом первой рабочей подачи, включается путевой выключатель 24, от команды которого осуществляется переход с первой на вторую рабочую подачу. При этом выключатель 24 дает команду. на включение гидрораспределителя (не показан), который с помощью гидроцилиндра 21 опускает центральный шпиндель 1 и освобождает заготовку 19, на которой уже начал образовываться зубчатый профиль. В дальнейшем до конца накатки заготовка 19 ведется только зубьями валков. В момент отключения привода заготовки отношение максимальной толщины зубчатого венца к толщине исходной заготовки для звездочек различных типоразмеров находится в пределах

1,40 — 1,70.

Момент касания заготовки 19 реборд формообразующих валков 11 определяется оператором либо визуально, либо посредством датчиков, установленных на ребордах валков, отключающих привод на централь— ный шпиндель 1 посредством гидроцилиндра 21.

Пример. Накатка звездочек Z = 16, 19,5 мм проводится из заготовок диа-. метром 101 мм, толщиной 8 мм валками с числом зубьев Z = 60. Число оборотов валков и, = l2 мин . Накатка звездочек

z = 36, t = 19,05 мм проводится из заготовок диаметром 224 мм и толщиной 8 мм валками с числом зубьев л,= 60. Число оборотов валков в данном случае составляет

n, = 18,3 мин . Деформирование осуществляется на двух скоростях подач. Обжатие на первой скорости подачи z(h = 1,9—

4,0 мм//0,5 об. заг. Обжатие на второй скорости подачи и Ь, = 0,4 — 1,5 мм/0,5 об. заг.

Отключение привода центрального шпинделя 1 при переключении хода суппортов стана с первой на вторую рабочую подачу ocvществляется не доходя 3 мм до конца внедрения формообразующих валков.

Результаты замеров величины закатов на поверхности зубьев, а также кинематической погрешности показывают на их уменьшение по сравнению с принудительным накатыванием в 1,5 — 2 раза.

Формула изобретения

Способ накатывания деталей с наружным зубчатым профилем на стане с принудительным вращением формообразующих валков, снабженных ребордами, и заготовки от общего главного привода с синхронизацией их вращения, отличающийся тем, что, с целью повышения качества при обработке звездочек цепных передач и стойкости валков, и производительности принудительное вращение заготовки прекращают в момент касания последней реборды формообразующих валков, при этом расстояние между ребордами выбирают большим ширины заготовки.

1287973

Составитель Ю. Жарненков

Редактор Н. Марголина Техред И. Верес Корректор В. Бутяга

Заказ 7750/11 Тираж 605 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4