Способ обработки цилиндрических зубчатых колес

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения и может быть использовано для обработки прямозубых цилиндрических колес в условиях массового производства. Цель изобретения - расширение технологических возможностей и повышение качества обработки за счет сочетания предварительной обработки методом копирования и чистовой обработки методом обката в условиях неизменности технологических баз, что позволяет получить высокую точность зубчатого колеса при максимальной производительности . Обработка зубчатого колеса осуществляется с одного установа в условиях его поступательного перемещения. Предварительная обработка зубчатого венца выполняется методом протягивания двумя последовательно размещенными инструментами, один из которых выполнен в виде круговой протяжки, ось вращения которой расположена перпендикулярно осям вращения дисковых инструментов, предназначенных для отделочной обработки зубьев и установленных с возможностью регулирования расстояния между ними. Другой инструмент выполнен в виде охватывающей протяжки, которую устанавливают перпендикулярно оси круговой протяжки. При этом оси симметрии профилей режущих элементов первой протяжки и одного из режущих элементов второй расположены в одной плоскости. 1 ил. (Л 00 со О)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5ц 4 В 23 F 19/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3926846/25-08 (22) 11.07.85 (46) 07.02.87. Бюл. № 5 (71) Московский автомеханический институт (72) А. М. Васильев, В. А. Кузнецов, В. М. Виноградов и А. А. Черепахин (53) 621.833:621.7 (088.8) (56) Авторское свидетельство СССР № 1129038, кл. В 23 F 19/00, 1983. (54) СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС (57) Изобретение относится к области машиностроения и может быть использовано для обработки прямозубых цилиндрических колес в условиях массового производства.

Цель изобретения — расширение технологических возможностей и повышение качества обработки за счет сочетания предварительной обработки методом копирования и чистовой обработки методом обката в условиях

„„SU „„1287996 неизменности технологических баз, что позволяет получить высокую точность зубчатого колеса . при максимальной производительности. Обработка зубчатого колеса осуществляется с одного установа в условиях его поступательного перемещения. Предварительная обработка зубчатого венца выполняется методом протягивания двумя последовательно размещенными инструментами, один из которых выполнен в виде круговой протяжки, ось вращения которой расположена перпендикулярно осям вращения дисковых инструментов, предназначенных для отделочной обработки зубьев и установленных с возможностью регулирования расстояния между ними. Другой инструмент выполнен в виде охватывающей протяжки, которую устанавливают перпендикулярно оси круговой протяжки. При этом оси симметрии профилей режущих элементов первой протяжки и одного из режущих элементов второй расположены в одной плоскости. 1 ил.

1287996

Формула изобретения

55

Изобретение относится к машиностроению и может быть использовано для обработки прямозубых цилиндрических колес в условиях массового производства.

Цель изобретения — расширение техноло

5 гических возможностей и повышение качества обработки.

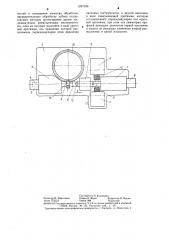

На чертеже представлен зубообрабатывающий станок, реализующий предлагаемый способ обработки.

Станок состоит из станины 1 с последовательно расположенными на одной оси делительной головкой 2 с зажимным элементом 3 и гидроцилиндрами 4 и 5, держателем охватывающей протяжки 6 с чистовыми резцами и дополнительным центрирующим устройством 7 со штоком 8 и гидроцилиндром 9. На станине смонтированы также шпиндельный узел круговой протяжки с резцовыми блоками 10, а также зубокалибрующие головки 11 с дисковыми инструментами 12, которые могут быть выполнены в виде шевера или накатника, инструментальных головок может быть в зависимости от метода чистовой обработки две или одна. При обработке колес со значительной шириной зубчатого венца станок снабжается вертикальными или горизонтальными подвижными люнетами 13, обеспечивающими необходимую жесткость системы СПИД.

Управление циклом обработки станка осуществляется автоматически с помощью микропроцессора. Оси вращения дисковых инструментов зубокалибрующих головок располагаются в плоскости симметрии профилей режущих элементов круговой протяжки и одного из режущих элементов охватывающей протяжки, что особенно важно при применении зубчатых накатников. В зависимости от вида окончательной обработки оси вращения обрабатывающих элементов головок могут располагаться параллельно оси обрабатываемой детали или могут быть с ней скрещенными.

Обработка осуществляется следующим образом.

Обрабатываемое колесо 14 закрепляется зажимным элементом делительной головки с помощью силового гидроцилиндра 4 (положение 1) . Шток центрирующего устройства выдвигается до жесткого контакта с зажимным элементом. В контакт со штоком центрирующего устроиства вводятся подвижные люнеты. Включается привод шпинделя круговой протяжки и происходит фиксированное черновое протягивание последовательно всех впадин зубчатого колеса, вследствие чего впадины зубьев получают бочкообразную форму.

При отключенной осевой подаче осуществляется расфиксация обрабатываемого колеса в окружном направлении и синхронное перемещение зажимного элемента, колеса и штока центрирующего устройства из положения I в положение II (по стрелке А).

Синхронность перемещения обеспечивается гидроцилиндрами 5 и 9. Для получения качественного профиля зуба обрабатываемого колеса необходимо, чтобы плоскости симметрии рабочих профилей режущих элементов круговой протяжки и одного из режущих элементов охватывающей протяжки совпадали. При перемещении колеса из положения 1 в положение II происходит чистовое охватывающее протягивание с получением прямолинейных впадин и исправлением погрешностей шага, полученных в результате процесса деления при круговом протягивании. При этом исключается возможность появления радиального биения зубчатого венца относительно отверстия, поскольку в процессе охватывающего протягивания обеспечиваетс> жесткая связь геометрических осей протяжки и обрабатываемого колеса, закрепленного в зажимном и центрирующем устройствах.

Таким образом, предлагаемый способ последовательной обработки цилиндрического прямозубого колеса с одного установа позволяет повысить точность обработки за счет устранения радиального биения, которое возникает при охватывающем протягивании зубьев без использования центрирующих устройств.

При перемещении обрабатываемого колеса из положения I в положение II люнеты расходятся во время подхода к ним колеса и сходятся при его прохождении, что обеспечивает достаточную жесткость системы СПИД. В положении II подводятся зубокалибрующие головки и осуществляется чистовая обработка зубьев методом обката. Ориентация дисковых инструментов и зубчатого колеса в окружном направлении осуществляется специальным ориентирующим устройством. После чистовой обработки происходит раскрепление колеса, которое из зоны обработки удаляется роботом-манипулятором. Зажимной элемент возвращается в исходное положение. Цикл обработки повторяется. Сочетание черновой обработки методом копирования и чистовой методом обката в условиях неизменности технологических баз позволяет получить высокую точность зубчатого колеса при максимальной производительности.

Способ обработки цилиндрических зубчатых колес с одного установа в условиях его поступательного перемещения, включающий предварительную обработку зубчатого венца и его отделочну.ю обработку двумя дисковыми инструментами, установленными с возможностью регулирования расстояния между ними, отличающийся тем, что, с целью расширения технологических возмож1287996

Составитель И. Кузнецова

Редактор Н. Марголина Техред И. Верес Корректор И.Муска

Заказ 7752/! 2 Тираж 998 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4 ностей и повышения качества обработки, предварительную обработку зубьев осуществляют методом протягивания двумя последовательно размещенными инструментами, один из которых выполнен в виде круговой протяжки, ось вращения которой расположена перпендикулярно осям вращения дисковых инструментов, а другой выполнен в виде охватывающей протяжки, которую устанавливают перпендикулярно оси круговой протяжки, при этом оси симметрии профилей режущих элементов первой протяжки и одного из режущих элементов второй расположены в одной плоскости.