Устройство для непрерывного прессования длинномерных изделий из порошка

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для непрерывного прессования длинномерных изделий из порошка. Цель изобретения - распшрение технологических возможностей за счет формования изделий более широкого диапазона плотностей. Шнек 4 посредством зубчатого колеса 6 получает вращение от привода и перемещает порошок из бункера 14 в ступенчатую камеру, .образованную гильзой 3, наружь ым стаканом 2, оправкой 9 и внутренним стаканом 10. От гидроцилиндра 8 через стержень 7, гайку 13 и крышку 12 создается подпор. Крьппка 12 убирается, и порошок экструдируется. Ступенчатая камера имеет зоны формования (А), уплотнения (В) и калибрования (С) , причем длина зоны В выбирается из условия О : F - 5/(D + d), где D - внyт{ eнний диаметр стакана 2; d - наружный диаметр стакана 10. Так как длина зоны В может изменяться при перемещении составных частей, образующих ступенчатую камеру, может изменяться и сила трения, что позволяет изменять плотность изделий в птроких пределах (уменьшать ее нижний предел при экструзии пластифицированных смесей и увеличивать верхний предел при экструзии малои непластифицированных порошков). 1 ил., 4 табл. С i (Л 6 5 ND 00 О5 СД Ю П 12 /Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3949240/22-02 (22) 18.06.85 (46) 15.02.87. Бюл. № 6 (71) Витебский технологический институт легкой промышленности (72) С.С. Клименко, И.С. Алексеев, В.В. Савицкий и А.А. Орлов (53) 62!.762.4.045(088.8) (56) Авторское свидетельство СССР № 975203, кл. В 22 F 3/02, 1981.

Авторское свидетельство СССР

¹ 11003333226633, кл. В 22 F 3/20, 1982. (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО

ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ

ПОРОШКА (57) Изобретение относится к устройствам для непрерывного прессования длинномерных изделий из порошка.

Цель изобретения — расширение технологических возможностей за счет формования изделий более широкого диапазона плотностей. Шнек 4 посредством зубчатого колеса 6 получает враще(51) 4 В 22 F 3/20, В 30 В 12/00 . ние от привода и перемещает порошок из бункера !4 в ступенчатую камеру, .образованную гильзой 3, наружным стаканом 2, оправкой 9 и внутренним стаканом 10. От гидроцилиндра 8 через стержень 7, гайку 13 и крышку 12 создается подпор. Крышка 12 убирается, и порошок экструдируется. Ступенчатая камера имеет зоны формования (А), уплотнения (В) и калибрования (С), причем длина зоны В выбирается из условия О (Р < 5/(!) + d), где D внут!)енний диаметр стакана 2; d — наружный диаметр стакана 10. Так как длина зоны В может изменяться при перемещении составных частей, образующих ступенчатую камеру, может изменяться и сила трения, что позволяет изменять плотность иэделий в широких пределах (уменьшать ее нижний предел при экструзии пластифицированных смесей и увеличивать верхний предел при экструзии мало- и непластифицированных порошков). 1 ил., 4 табл.

128960э

Изобретение относится к порошко=,îé металлургии, в частности к устройствам для непрерывного прессования длинномерных изделий из порошковых материалов. 5

Цель изобретения — расширение -:ехнологических возможностей за счет формования йзделий более широкого диапазона плотностей.

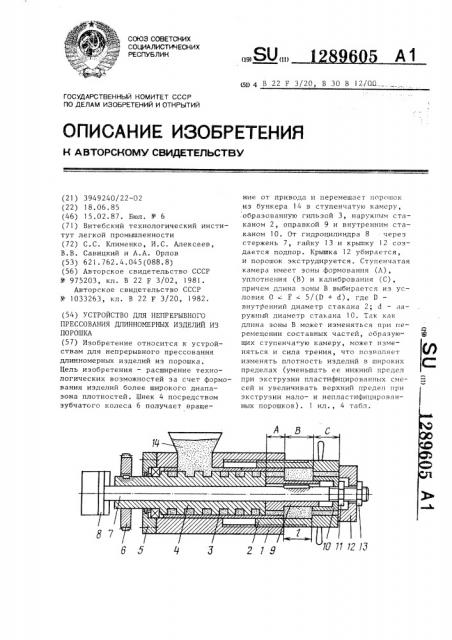

На чертеже изображено устройство, 10 общий вид, продольный разрез.

Устройство содержит корпус 1, наружный стакан 2, установленный с возможностью осевого перемещения, и гиль15 зу 3, внутри которой размещен шнек

К торцу корпуса крепится крышка 5.

Полый шнек посредством зубчатого колеса 6 соединен с приводом (не показан). Внутри шнека установлен стержень 7, соединенный с гидроцилиндром 8. На стержне размещена оправ;а 9, сопрягаемая по цилиндрической поверхности с внутренним стаканом 10, у-становленным с возможностью осевого

25 перемещения и соединенным со стержнем посредством гайки 11. На стержень крепится крышка 12 с помощью гайки 13.

На корпусе установлен загрузочный бункер 14. Гильза, оправка, наружный и внутренний стаканы образуют

З0 ступенчатую камеру; указанная камера содержит три зоны: зона А — формующая, зона  — уплотняющая, зона С калибрующая. Длина У зоны уплотнения определяется из условия

5 о

D+ d где D — внутренний диаметр наружного стакана;

d — наружный диаметр внутренне40 го стакана.

Если длина 2 равна О, на изделии появляются трещины и расслоения вследствие разности касательных на45 пряжений по наружной и внутренней поверхностям экструдируемого материала. При значении Х, большем предельного значения, значительно возрастают силы трения, что приводит к неноз— г можности экструдирования изделия.

Устройство работает следующим образом.

Шнек 4 посредством зубчатогo колеса 6 получает вращение от привода и перемещает порошок из загрузочного бункера 14 н ступенчатую камеру. Крышка 12 закрывает выход из указанной камеры. От гидроцилиндра 8 через стержень 7, гайку 13 и крышку 12 созд::åòñÿ подпор, необходимый для достижения тре.буемой плотности. Затеи крынка убирает я и порошок экструдируегся н ниде трубчатого изделия.

При зтом в формующей зоне (зона А) ступенчатой камеры происходит формование изделия в виде трубчатой заготовки, н уплотняющей зоне (зона В) достигается гребуемая плотность, а в калибрующей зоне (зона С) — окончательные размеры готового изделия.При этом кольцевой паз н уплотняюшей зоне заполняется порошком. Поскольку коэффициент трения порошка по порошку больше, чем порошка по гладкой стальной поверхности ступенчатой камеры, возрастает и сила трения в уплотняющей зоне. Чем больше сила трения, тpì большая сила нужна для продвижения порошка. Как известно, плотность прессонок зависит от давления г1рессонания. Поскольку длина уплотняющей эоны 1. может изменяться при перемещении составных частей, образующих ступенчатую камеру, возможно изменение силы трения. Последнее позволяет плавно изменять плотность изделий в широких пределах незанисимо от экструдируемого материала.

Кроме этого, под действием сил упругого расширения при входе в уплотняющую зону происходит увеличение размеров экструдируемо: о изделия,что приводит к возникновению сдвиговых деформаций н радиальном направлении.

В указанной зоне силы трения о стенки камеры приводят к сдниговым деформациям в осевом направлении. На выходе из зоны уплотнения происходит уменьшение размеров изделия до заданных, что приводит к сдвиговым деформациям в радиальном направлении. Интенсивный сдвиг частиц друг относительно друга в уплотняющей зоне способствует более плотной укладке частиц порошка.

В табл. 1-4 приведены сравнительные данные по плотности изделий, полученных с помощью известного и предлагаемого устройств, при различном содержании пластификатора.

Если смесь содержит меньшее количество пластификатора, то получить изделие н известном устройстве невозможно, поскольку в конусной части матрицы образуется пробка.

1 18 16 15 верстием в днище и установлены с ния определяется из условия

0 c g

D + го стакана, с1 — наружный диаметр впутреннего стакана;

У вЂ” длина зоны уплотнения.

Т а б л и ц а

7. от плотности компактного материала при 1, мм

Устройство

27 27 32 39 42 46 50

Известное

Предлагаемое 20 2) 27 34 39 44 50 50

П р и м е ч а н и е: Содержание пластификатора — БКЗМЗ + 127 парафина; 1 — расстояние от торца шнека до матрицы в известном устройстве и длина ступенчатой камеры в предлагаемом устройстве.

Т а б л и ц а 2

Е от плотности компактного материала при, мм

Устройство

Извес;пое

Предлагае—

Не экструдируется

Тре- 24 щины

37 49 59 71 86

П р и м е ч а и и е: Содержание пластификатора — БЕЗМЗ + 8 парафипа.!

<ак следует из приведенной табл.!, предлагаемое устройство в отличие от известного при малых значениях величины Р обеспечивает получение менее плотных изделий. Это связано с тем, что в известном устройстве порошок обжимается в радиальном направлении в конусной части матрицы. При этом, даже если величина обжатия и невелика, плотность будет на 6-7Е вы- 10 ше, чем при их экструдировании на проход. Верхнее значение плотности (50X) для обоих устройств одинаково, поскольку такой плотности соответствует максимально возможная упаковка частиц для смеси с данным содержанием пластификатор».

Таким образом, предлагаемое устройство позволяет расширить диапазон регулирования плотности изделий за счет уменьшения нижнего предела на

6-7% при экструзии пластифицированных смесей и увеличения верхнего предела на 36-447 при изготовлении изделий из мало- и непластифицированных порошков.

Ф о р м у л а и з о б р е т е н и я

Устройство для непрерывного прессования длинномерных изделий из порошка, содержащее кор г g Гу. кер, прессующий с рга и опрппочпы t i"тг ржень, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей за счет формовапия изделий более широкого диапазон» плотностей, оно снабжено гильзой, охватывающей прессующий орган, оправкой со ступенчатой наружной поверхностью, размещенной на стержне после прессующего органа, наружным стаканом, охватывающим гильзу, и внутренним стаканом, сопряженным с пpë i.— кой, при этом стаканы выполнены с »твозможностью осевого перемещения, гильза, оправка и стаканы устаповле— ,ны с образованием стуI.àí÷ëòîé камс( ры с зонами формования, уплоз и ния калибрования, а длина зоны уплотпегде Б — внутренний диаметр : аружно1289605

Таблица 3

7 от плотнасти компактного материала

1 р. Е, .и

Устройство

0 60 90 120 150 г

Известное

Не экструдируется

ПредлагаеТре- 29 щины

57 69

91 мое

П р и и е ч а н и е: Содержание пластифйкатора — ПЖЗМЗ +

+ 3X парафина.

Таблица

7 от плотности компактного материала

1 при Я, мм

Устройство

Известное

Не экструдируется

Предлагаемое 27 34 46 60 74 94

П р и м е ч а н и е: Содержание пластификатора ПЖЗМЗ +

+ 0% парафина.

Составитель Г. Загорская

Редактор Н. Слободяник Техред Н.Глущенко Корректор H. Кароль

Заказ 7847/11 Тираж 763 11адписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4