Устройство для секторного протягивания

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке и может быть использовано при протягивании деталей. Цель изобретения - повышение надежности работы устройства за счет исключения заклинивания деталей в момент их загрузки. Устройство включает цилиндрический корпус 1, на котором выполнены два параллельных друг другу секторных выступа 2 на расстоянии, большем ширины детали 3. В последних по цилиндрической поверхности, соосной с корпусом 1, установлены резцы 4, обращенные режушими кромками друг к другу. На корпусе 1 между секторными выступами 2 выполнен цилиндрический бурт 6. На последнем со стороны, противоположной резцам 4, установлена подпружиненная пружиной 8 шпонка 9 со скосом. Она служит для предварительного поджатия детали 3 к полуцилиндру 10 ложемента 11 зажимного приспособления, соосно корпусу 1 установлена с зазором концевая направляюш.ая 15, ширина которой равна ширине секторного выступа 2. Величина зазора выполнена больше толшины детали 3, а на цилиндрических поверхностях корпуса 1 и направляющей 15, обращенных друг к другу, выполнены заходные фаски. Направляющая 15 служит для исключения перекосов детали 3 при перемещении ее на корпус 1 с тем, чтобы направить ее в рабочую зону. 3 ил. « (Л to 00 со О5 ГС 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (gg 4 В 23 D 43/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1161287 (21) 3959551/25-08 (22) 02.10.85 (46) 15.02.87. Бюл. № 6 (71) Тамбовский завод подшипников скольжения (72) Г1. Е. Мишаткин и Н. П. Гвоздева (53) 621.919.2 (088.8) (56) Авторское свидетельство СССР № 1161287, кл. В 23 D 43/02, 1984. (54) УСТРОЙСТВО ДЛЯ СЕКТОРНОГО

ПРОТЯГИВАНИЯ (57) Изобретение относится к металлообработке и может быть использовано при протягивании деталей. Цель изобретения — повышение надежности работы устройства за счет исключения заклинивания деталей в момент их загрузки. Устройство включает цилиндрический корпус 1, на котором выполнены два параллельных друг другу секторных выступа 2 на расстоянии, большем

„„Я0„„1289628 А 2 ширины детали 3. В последних по цилиндрической поверхности, соосной с корпусом

1, установлены резцы 4, обращенные режущими кромками друг к другу. На корпусе 1 между секторными выступами 2 выполнен цилиндрический бурт 6. На последнем со стороны, противоположной резцам 4, установлена подпружиненная пружиной 8 шпонка 9 со скосом. Она служит для предваритель ного поджатия детали 3 к полуцилиндру 10 ложемента 11 зажимного приспособления, соосно корпусу 1 установлена с зазором концевая направляющая 15, ширина которой равна ширине секторного выступа 2.

Величина зазора выполнена больше толщины детали 3, а на цилиндрических поверхностях корпуса 1 и направляющей 15, обращенных друг к другу, выполнены заходные фаски. Направляющая 15 служит для исключения перекосов детали 3 при перемещении ее на корпус 1 с тем, чтобы направить ее в рабочую зону. 3 ил.

1289628

Изобретение относится к металлообработ ке и является усовершенствованием изобретения по авт. св. № 1161287 .

Цель изобретения — повышение надежности работы устройства за счет исключения заклинивания деталей в момент их загрузки.

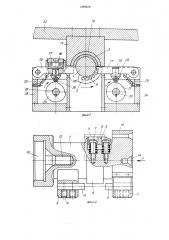

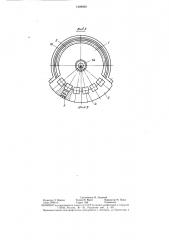

На фиг. 1 схематически изображено устройство для секторного протягивания, общий вид; на фиг. 2 — корпус устройства; на фиг. 3 — вид А на фиг. 2.

Устройство для секторного протягивания включает цилиндрический корпус 1, на котором выполнены два секторных выступа 2. Сек— торные выступы 2 выполнены параллельно друг другу на расстоянии, большем ширины детали 3. В секторных выступах 2 по цилиндрической поверхности соосно с корпусом 1 установлены резцы 4, обращенные режущими кромками друг к другу и закрепленные винтами 5. Первые резцы 4 (по направлению вращения) являются режущими, а последние калибрующими.

На корпусе 1 между секторными выступами 2 выполнен цилиндрический бурт 6.

На последнем со стороны, п ротивоположной резцам 4, на винтах 7 установлена подпружиненная пружинами 8 шпонка 9 со скосом. Шпонка 9 служит для предварительного поджатия детали 3 к сменному полуцилиндру 10 ложемента 11 зажимного приспособления в момент ее загрузки.

В корпусе слева соосно ему выполнены нарезные гнезда 12 и посадочное место 13 для установки инструмента на шпинделе силовой головки (не показана), а справа соосно корпусу 1 выполнено гнездо 14 для вращающегося центра задней бабки станка (не показано).

На секторном выступе 2 соосно корпусу

1 установлена с зазором кольцевая направляющая 15, ширина которой равна ширине секторного выступа 2. Величина зазора предусмотрена больше толщины детали 3, а на цилиндрических поверхностях корпуса 1 и направляющей 15, обращенных друг к другу, выполнены заходные фаски.

Кольцевая направляющая 15 служит для исключения перекосов детали 3 при перемещении ее на корпус 1 с тем, чтобы направить ее в рабочую зону в ориентированном положении.

Для фиксации и зажима детали 3 в рабочей зоне станка служит зажимное приспособление, включающее ложемент 11, левый 16 и правый 17 рычаги, левый 18 и правый 19 толкатели, левый 20 и правый

21 кулачки.

Ложемент 11 установлен»а мосту 22 станка над цилиндрическим буртом 6 корпуса 1. В нем установлен сменный полуцилиндр 10 с цилиндрическим гнездом, выполненным по наружному радиусу детали 3.

Рычаги 16 и 17 шарнирно закреплены в

45 корпусах 23 и 24 кулачковых приводов и подпружинены пружиной 25. На рычагах

16 и 17 установлены левый 18 и правый 19 толкатели с роликами 26.

Левый рычаг 16 снабжен упругим полиуретановым) буфером 27. В него через шайбу 28 упирается левый толкатель 18.

На концы левого 16 и правого 17 рычагов опирается стыковочными поверхностями деталь 3.

Буфер 27 служит для компенсации разности высот по стыковочным поверхностям детали 3.

Левый 18 и правый 19 толкатели своими роликами 26 взаимодействуют с левым

20 и правым 21 кулачками, которые соответственно установлены на левом 29 и правом 30 кулачковых валах, получа ющих вращение от электропривода (не показан).

Величина центрального угла секторных выступов 2 корпуса 1, угловые скорости вращения кулачковых валов 29 и 30 и корпуса 1, размеры и профили кулачков 20 и 21 выбраны такими, чтобы за один оборот корпуса 1 с резцами 4 обеспечить обработку одновременно двух торцов детали

3, загрузку и зажим очередной детали 3.

Устройство для секторного протягивания работает следующим образом.

Из магазина (не показан) детали 3 в ориентирванном положении (торцами вдоль, стыковочными поверхностями вниз) вплотную перемещаются на подающий лоток (не показан), а из последнего -- на заднюю часть корпуса 1 в зазор между направляющей 15 и корпусом 1. С помощью толкателя (не показан) детали 3 перемещаются вдоль оси корпуса 1 в зазор между шпонкой 9 и полуцилиндром 10 ложемента 11 в рабочую зону. Кулачковые приводы своими кулачками 20 и 21, действуя на ролики 26, перемещают толкатели 19 и 18, а последние поворачивают на осях рычаги 16 и 17, которые своими концами, действующими на стыковочные поверхности, прижимают датель 3 к ложементу 1. При повороте корпуса 1 относительно оси резцы 4 обрабатывают торцы детали 3 одновременно с двух сторон.

После обработки детали 3 пружины 25 отводят концы рычагов 16 и 17 от нее и она освобождается. Обработанная деталь 3 перемещается из рабочей зоны вдоль корпуса 1 на разгрузку следующей деталью.

Формула изобретения

Устройство для секторного протягивания по авт. св. № 1161287, отличающееся тем, что, с целью повышения надежности устройства, оно снабжено кольцевой направляющей, установленной с зазором на секторном выступе, расположенном со стороны зажимного приспособления и предназначенной для приема деталей, причем ширина направляющей равна ширине выступа.

1289628

1289628

Составитель И. Лихопой

Редактор Л. Повхан Техред И. Верес Корректор М. Пожо

Заказ 7849/12 Тираж 998 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4