Устройство управления станком для глубокого сверления

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано в системах управления станками для глубокого сверления. Целью изобретения является повышение производительности станка. Поставленная цель достигается тем, что позиционирование инструмента осуществляется во время быстрого подвода рабочего органа с инструментом к обрабатьгоаемой детали. Управление станком осуществляется в следующей последовательности . При перемещении рабочего органа с инстрз ментом на быстром ходу в направлении детали срабатывает датчик положения инструмента и его сигнал служит началом отсчета с этого момента до поверхности обрабатываемой детали. Не доходя до поверхности детали на расстояние, соответствующее величине хода, которая учитывает инерционность рабочего хода, происходит изменение скорости движения рабочего органа с быстрой на рабочую. При достижении инструментом поверхности детали отсчитывается глубина прохода. При отводе инструмента с целью замены или технологического перехода и дальнейшей обработке быстрый подвод осуществляется на расстоянии с учетом обрабатываемого участка. Далее процесс повторяется по описанному выше принципу. 3 ил. i СП to 00 UD О) С71

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (1) у В 23 Я 15/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К Д ВТОРСН0МУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3909267/31-08 (22) 11.06.85 (46) 15.02.87. Бюл. У 6 (71) Павлодарский индустриальный институт (72) А.Г. Емельянов, В.И. Кокарев, Н.О. Наумов и И.З. Резницкий (53) 621.9.08 (088.8) (56) Авторское свидетельство СССР

Ф 829404, кл. В 23 Q 15/00, 1984. (54) УСТРОЙСТВО УПРАВЛЕНИЯ СТАНКОМ

ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ (57) Изобретение относится к машиностроению и может быть использовано в системах управления станками для глубокого сверления. Целью изобретения является повышение производительности станка. Поставленная цель достигается тем, что позиционирование инструмента осуществляется во время быстрого подвода рабочего органа с инструментом к обрабатываемой детали. Управление станком осу„„SU„„1289657 A 1 ществляется в следующей последовательности. При перемещении рабочего органа с инструментом на быстром ходу в направлении детали срабатывает датчик положения инструмента и

его сигнал служит началом отсчета с этого момента до поверхности обрабатываемой детали. Не доходя до поверхности детали на расстояние, соответствующее величине хода, которая учитывает инерционность рабочего хода, происходит изменение скорости движения рабочего органа с быстрой на рабочую. При достижении инструментом поверхности детали отсчитывается глубина прохода. При е

C отводе инструмента с целью замены или технологического перехода и дальнейшей обработке быстрый подвод осуществляется на расстоянии с учетом обрабатываемого участка. Далее про- ф цесс повторяется по описанному выше принципу. 3 ил.

leeeL

1 12896

Изобретение относится к машиностроению и может быть использовано в системах управления станками для глубокого сверления.

Целью изобретения является повышение производительности станка.

Поставленная цель достигается тем, что позиционирование инструмента осуществляется во время быстрого подвода рабочего. органа с инструментом обрабатываемой детали.

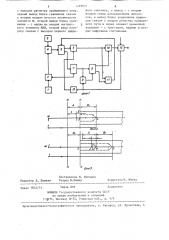

На фиг. 1 изображена схема устройства; на фиг. 2 и 3 — схемы, поясняющие последовательность управления станком. 15

Устройство содержит датчик 1 положения инструмента, триггер 2, датчик

3 положения рабочего органа, логический элемент И 4, схему 5 распределения импульсов, цифровые счетчики 2р б и 7, регистр 8 пройденного пути, схему 9 сравнения, второй логический .элемент И 10, логический элемент ИЛИ

11, блок 12 управления приводом и элемент 13 временной задержки сигнала — "Прерывание обработки". Управление станком осуществляется в следующей последовательности. Пусть в исходном поло>кении (поз.T) вершина инструмента М находится на неопреде- 30 ленном расстоянии от плоскости КК обрабатываемой детали. Рабочий орган с инструментом начинает на быстром ходу перемещаться в направлении поверхности NN датчика положения инструмента. При достижении вершиной инструмента поверхности NN датчик срабатывает и его сигнал служит началом отсчета величины А (расстояние между поверхностями IN и КК). На 40 расстоянии Г от поверхности NN (поз.2) происходит изменение скорости движения рабочего органа с инструментом (E = A — о, где о — расстояние, учитывающее инерционность рабочего 45 органа), т.е. переход с быстрой подачи инструмента на рабочую (медленную). При достижении инструментом поз. 3 начинается отсчет величины В (длина рабочего прохода), заканчивающийся при прерывании обработки (поз.4), после чего рабочий орган с инструментом отводится в исходное положение (поз. 1). После смены инструмента быстрое перемещение его к обрабатываемой детали производится теперь уже на расстоянии от поверхности 1П1, равном сумме В +, гпе В, — длина предыдущего рдбочего

>7 2 прохода, поз. 2, где происходит Tlp реключение скорости перемещения на рабочую. При достижении вершиной инструмента поз. 4 (величина общего перемещения от поверхности равна

В + А). начинается отсчет величины В

1 2 (длина второго рабочего прохода), который продолжается до прерывания обработки (поз. 5).

Устройство работает следующим образом.

Перед началом обработки рабочий орган с инструментом совершает быстрое перемещение в направлении обрабатываемой детали, проходя через воспринимающую поверхность датчика

1 положения инструмента (фиг.1). При взаимодействии вершины инструмента с воспринимающей поверхностью датчика 1 положения инструмента сигнал с его выхода переводит триггер 2 в единичное состояние.

Единичный выход триггера открывайт логичес;,ий элемент И 4 по-одному из входов. На второй вход логического элемента 4 с выхода датчика 3 положения рабочего органа непрерывно поступают импульсы, число которых пропорционально величине перемещения рабочего органа. После открывания логического элемента 4 импульсы с датчика 3 поступают на вход схемы 5 распределения импульсов, которая пропускает импульсы на вычитающий вход счетчика 6, содержимое. которого в исходном состоянии соответствует расстоянию между поверхностью NN датчика и поверхностью

КК заготовки (величина А) . После обработки рабочим органом величины перемещения Г = А- 5 сигнал с выхода счетчика 6, через логический элемент

И 10, открытый в исходном состоянии ,.сигналом с выхода "Равно" схемы 9 сравнения, поступает на вход блока

12 управления приводом, в результате чего. происходит переключение скорости перемещения рабочего органа на рабочую подачу. При достижении вершины инструмента поверхности заготовки, что соответствует перемещению ра бочего органа на расстояние А, содержимое счетчика 6 становится равным нулю и сигнал с его выхода через элемент ИЛИ 11 переводит схему 5 распределения импульсов в режим передачи импульсов на вход счетчика 7, т.е. начинается отсчет длины рабочего прохода В.

1289657 зя счет осуществления позициониро нания инструмента во время быстрого ,подвода рабочего органа с инструментом к обрабатываемой детали, что позволяет сократить время позиционирования вновь устанавливаемого инструмента на 0,5-1 мин по сравнению с известным. Кроме того, введение регистра рабочего прохода, второго цифрового счетчика, схем сравнения и распределения импульсов позволяет после прерывания обработки в результате интенсивного износа инструмента при глубоком сверлении труднообрабатываемых материалов осуществлять подвод нового инструмента к месту прерывания обработки на быстром ходу, что сокращает время холостого хода до 2-3 с, по сравнению с 1,5-2 мин при водводе на рабочей подаче. Таким образом, при использовании предложенного устройства повышается производительность станка за счет сокращения времени на позиционирование инструмента и холостой ход при подводе инструмента к обрабатываемой детали. формула и з обретения

Устройство управления станком для глубокого сверления, содержащее датчик положения инструмента, связанный через триггер и первый логический элемент И с первым цифровым счетчиком, второй логический элемент

И, выход которого подключен к входу блока управления, о т л и ч а ю— щ е е с я тем, что, с целью повышения производительности, устройство снабжено датчиком положения рабочего органа, выход которого связан с первым логическим элементом И, схемой распределения импульсов, включенной между первым логическим элементом И и первым цифровым счетчиком, вторым цифровым счетчиком, регистром пройденного пути, блоком сравнения, логическим элементом ИЛИ и элементом временной задержки, при этом выход первого цифрового счетчика связан с первым входом второго логического элемента И, второй выход схемы распределения импульсов связан с входом второго цифрового счетчика, выходы которого соединены с соотве1ствующими первыми входами регистра пройденного пути и блока сравнения, второй вход блока сравнения связан

При износе инструмента по сигналу

"Перегрузка включается рабочая подача и блоком 12 вырабатывается сигнал перезаписи в регистр 8 содержимого счетчика 7, а через элемент временной задержки 13 этот сигнал производит обнуление счетчика 7, триггера

2 и осуществляет запись в счетчик 6 величины А. Затем производится отвод рабочего органа на исходную позицию fp для замены инструмента.

После замены инструмента выполняется быстрое перемещение рабочего органа в направлении обрабатываемой детали. При взаимодействии вершины 15 инструмента с воспринимающей поверхностью датчика происходит запуск триггера 2, разрешающего прохождение импульсов с датчика 3 через логический элемент И 4. Так как содержимое 20 счетчика 7 меньше содержимого регистра 8, то сигнал с выхода "Меньше" схемы 9 сравнения через логический элемент ИЛИ ll обеспечивает прохождение импульсов через схему 5 распре- 25 деления на вход счетчика 7 для отсчета величины перемещения В,, равной длине предыдущего рабочего прохода. После отработки рабочим органом величины перемещения (В ) со- 30 держимое счетчика 7 становится равным содержимому регистра 8 и сигнал с выхода "Меньше" схемы 9 сравнения переводит схему 5 распределения импульсов в исходное состояние, при ко- 35 тором импульсы поступают на вычитающий вход счетчика 6, содержимое которого равно величине А. После отра— ботки рабочим органом величины I=A-о сигнал с выхода счетчика 6 через ло- 40 гический элемент И 10, открытый сигналом с выхода "Равно" схемы 9 срав. нения, поступает на вход блока 12 управления приводом, в результате чего происходит переключение скорости пе- 45 ремещения рабочего органа на рабочую подачу. При достижении вершиной инструмента поверхности заготовки, что соответствует перемещению рабочего органа на расстояние А + В,, содер- 50 жимое счетчика 6 становится равным нулю и сигнал с его выхода через элемент ИЛИ 11 переводит схему 5 распределения импульсов в режим передачи импульсов на вход счетчика 7, 55 т.е. начинается отсчет длины второго рабочего прохода (3 ).

Предложенное устройство позволяет повысить производительность станка

Составитель В. Жиганов редактор Л. Йовхан Техред В.Кадар Корректор И. Муска

Заказ 7852/14, Подписное

Тираж 809

ВНИИПИ Государственн6го комитета СССР по делам изобретений и открытий

113035, Москва; Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4 с выходом регистра пройденного пути, первый выход блока сравнения связан с вторым входом второго логического элемента И, второй выход блока сравнения — с одним из входов логического элемента ИЛИ, второй вход которога связан с выходом первого цифрового счетчика, а выход — с вторым входом схемы распределения импульсов, а выход блока управления приводом связан с входом регистра пройденного пути и через элемент временной задержки — с триггером, первым и вторым цифровыми счетчиками.