Робототехнологический комплекс

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может найти применение при обработке материалов, в частности металлов резанием . Целью изобретения является повышение надежности и производительности за счет эффективного удаления стружки из зоны обработки после обработки каждой заготовки и сокрашения времени на переналадку комплекса. Для этого робототехнологический комплекс содержит станок 1 с зажимным приспособлением 2 и шпинделем 4, на который поочередно устанавливается режущий инструмент или ведуш.ее зубчатое колесо, передаюш,ее движение зажимным элементам зажимного приспособления 2, которое зажимает зажимные губки 14 с.хвата 7, установленного с возможностью фиксации на руке 8 робота 6, и с возможностью соединения его приводного винта с приводом 12, установленным в зоне выгрузки И накопителя 9 заготовок 10, при этом губки 14 схвата 7 снабжены поддоном для сбора стружки, который после обработки каждой заготовки выносит стружку из зоны обработки . I 3. п. ф-лы, 7 ил. i (Л к сх со Ot) фиг. /

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (gg 4 В 25 1 11/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3896160/25-08 (22) 25.03.85 (46) 15.02.87. Бюл. № 6 (71) Украинский научно-исследовательский институт станков и инструментов (72) Э. В. Ярковой и С. Г. Казак (53) 62-229.72 (088.8) (56) Роботизированные комплексы оборудование-робот. Каталог стран-членов СЭВ.

М.: НИИМАШ, 1984, с. 36. (54) РОБОТОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС (57) Изобретение относится к машиностроению и может найти применение при обработке материалов, в частности металлов резанием. Целью изобретения является повышение надежности и производительности за счет эффективного удаления стружки из

„„Я0„„1289677 А1 зоны обработки после обработки каждой заготовки и сокращения времени на переналадку комплекса. Для этого робототехнологический комплекс содержит станок 1 с зажимным приспособлением 2 и шпинделем 4, на который поочередно устанавливается режущий инструмент или ведущее зубчатое колесо, передающее движение зажим ным элементам зажимного приспособления 2, которое зажимает зажимные губки 14 схвата 7, установленного с возможностью фиксации на руке 8 робота 6, и с возможностью соединения его приводного винта с приводом 12, установленным в зоне выгрузки 1! накопителя 9 заготовок 10, при этом губки 14 схвата 7 снабжены поддоном для сбоФ ра стружки, который после обработки каждой заготовки выносит стружку из зоны обработки. 1 з. п. ф-лы, 7 ил.

1289677

Изобретение относится к станкостроению и может найти применение в машиностроении для обработки материалов, в частности металлов резанием.

Целью изобретения является повышение надежности и производительности комплек5 са за счет сокращения времени переналадки и удаления стружки из зоны обработки после каждой обработки заготовки.

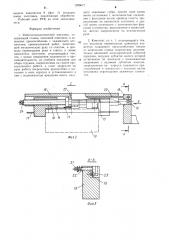

На фиг. 1 изображен робототехнологический комплекс; на фиг. 2 — узел I на фиг. 1; !О на фиг. 3 — разрез А-А на фиг. 2; на фиг. 4вид Б на фиг.2; на фиг. 5 — узел П на фиг. 1; на фиг. 6 — вид В на фиг. 5; на фиг. 7 — узел III на фиг. 1.

Робототехнологический комплекс (РТК) содержит станок 1 с зажимным приспособлением 2, смонтированным на столе 3, шпинделем 4 с приводом 5, робот 6 со схватом 7, установленным на руке 8, накопитель 9 заготовок 10 с промышленной зоной их выгрузки 11 и привод 12 схвата 7, смонтиро- 20 ванный на накопителе 9 в зоне выгрузки 11 заготовок 10 (фиг. 1).

Схват 7 выполнен в виде П-образного корпуса 13 (фиг. 2), на направляющих которого смонтированы две сопрягаемые с зажимным приспособлением 2 зажимные губки 14 со штырями 15 для базирования заготовки 10 и приводным винтом 16. Схват 7 оснащен двумя сопрягаемыми щитками 17 (изображены условно прозрачными), образующими поддон для сбора стружки. Каждый из щитков 17 (фиг. 2, 4) поддона закреплен на соответствующей зажимной губке 14. С механической рукой 8 (фиг. 1) робота 6 схват 7 соединен посредством кронштейна 18 (фиг. 3), закрепленного на механической руке 8 и сопрягаемого посредством 35 отверстия 19 (фиг. 2) и полки 20 с зажимной губкой 14. Один из корпусов винта 16 установлен в отверстия 19 кронштейна 18, а полка 20 установлена в полости, образованной П-образным корпусом схвата и зажимными губками. Фиксация схвата на кронштейне осуществляется посредством управляемого фиксатора 21 (фиг. 3), поджатого пружиной 22 и входящего в выточку 23 на винте 16. Другой конец винта 16 заканчивается четырехгранником 24 (фиг. 2), сопрягаемым с выходным валом привода 12 (фиг. 1) схвата 7, установленного на накопителе 9 в зоне выгрузки 1! заготовок 10. .Ha П-образном корпусе 13 (фиг. 2) выполнено отверстие 25 для фиксатора.

Накопитель 9 заготовок 10 (фиг. 1) выполнен в виде стола 26 (фиг. 5) с набором тележек 27, перемещаемым по направляющим 28 посредством привода (не показан).

На пластинах 29 тележек 27 установлены заготовки 10. На накопителе 9 (фиг. 1) в зоне выгрузки 11 заготовок 10 посредством

Г-образного кронштейна 30 (фиг. 6), смонтирован электродвигатель 31 схвата, выходной вал 32 которого поджат пружиной 33 и выполнен с четырехгранным отверстием 34 сопрягаемым с четырехгранником 24 (фиг. 2) винта !6.

Кроме того, зона (фиг. 1) выгрузки 11 оснащена приводом подъема (не показан) пластины 29 (фиг. 5 и 6) с заготовкой 10 находящейся на тележке 27.

Зажимное приспособление 2 (фиг. 1) содержит корпус 35 (фиг. 7) с установочной поверхностью 36, в котором смонтирован механизм перемещения 37 зажимных элементов 38, которые выполнены со спиральными пазами 39, обеспечивающими их автоматический поворот при осевом перемещении.

Входной вал механизма перемещения 37 связан со шпинделем 4 станка 1 посредством цилиндрической зубчатой передачи, ведомое колесо 40 которой установлено на входном валу механизма перемещения 37, а ведущее зубчатое колесо 41 установлено с возможностью закрепления на шпинделе 4. При этом в корпусе 35 смонтирован фиксатс!р 42.

Рабочий цикл РТК состоит из следующих этапов: загрузка схвата, транспортировка заготовки в рабочую зону станка, закрепление схвата с заготовкой в зажимом приспособлении станка, обработка заготовки, раскрепление схвата с зажимным приспособлением, удаление стружки из рабочей зоны станка, транспортировка заготовки в зону выгрузки накопителя, разгрузка схвата.

В исходной позиции схват 7 (фиг. 1) соединен с механической рукой 8 промышленного робота 6 и находится в зоне выгрузки 11 накопителя 9 в позиции, когда четырехгранник 24 (фиг. 2) винта 16 сопряжен с четырехгранным отверстием 34 (фиг. 2) выходного вала 32 электродвигателя 31.

Зажимные элементы 38 (фиг. 7) зажимного приспособления при этом находятся в приподнятом положении и отвернуты от его центра.

Рабочий цикл РТК начинается с этапа загрузки схвата 7 робота 6.

Загрузка схвата 7 начинается с того, что с помощью привода подъема (не показан) пластину 29 с заготовкой 10 (фиг. 6) поднимают до упора заготовки 10 в штыри 15 для базирования, установленные на зажимных губках 14 схвата 7, и прижимают к

Г-образному кронштейну 30 с расчетным усилием. Далее включают электродвигатель

31 схва",à и через вы„îäíîé "вал 32, который через с:оединение четырехгранного отверстия 34 с четырехгранником 24 (фиг. 2) винта 16 передает крутящий момент на винт 16

«хвата 7. Зажимные губки 14 сближаются, закрепляя заготовку 10 в схвате 7. После закрепления заготовки 10 пластина 29 (фиг. 6) опускается на тележку 27, а заготовка 10 при этом остается зажатой в схвате 7.

1289677

Транспортировка заготовки 10 (фиг. 1) в рабочую зону станка 1 осуществляется перемещением механической руки 8 в направлении оси привода 12. Этим движением робот 6 выносит схват 7 с закрепленной в нем заготовкой 10 из зоны выгрузки 11 накопителя 9. Далее робот 6 кантует схват 7 с заготовкой 10 и перемещает ее в рабочую зону станка 1.

Закрепление схвата 7 с заготовкой 10 в зажимном приспособлении 2 станка 1 начинается с опускания и посадки на зажимное приспособление 2 схвата 7 с зажим ными губками 14 (фиг. 7), сопрягаемыми с установочной поверхностью 36 корпуса 35.

При этом отверстием 25 (фиг. 2) выполненным в П-образном корпусе схвата, он надевается на фиксатор 41 (фиг. 7), а управляемый фиксатор 21 (фиг. 3) взаимодействует с зажим ным приспособлением 2 (фиг. 1). Взаимодействуя, фиксатор 21 перемещается в кронштейне 18 (фиг. 2), сжимает пружину 22 и, выходя из выточки 23, взводится, расфиксируя винт 16 и кронштейн 18. Воздействие зажимного приспособления 2 на фиксатор 21 при их контактировании выступает как управляющее воздействие. В общем случае управляющее воздействие на фиксатор 21 может быть сформировано системой управления — электрической, гидравлической, пневматической и т. д.

Подводом шпинделя 4 станка (фиг. 1) с ведущим зубчатым колесом (фиг. 7) цилиндрической зубчатой передачи, установленным в нем вместо инструмента, обеспечивают зацепление ведущего зубчатого колеса 41 с ведомым зубчатым колесом 40 механизма перемещения 37 зажимных элементов 38. Включением привода 5 (фиг. 1) шпинделя зажимные элементы (фиг. 7) посредством механизма перемещения 37 опускают и разворачивают (благодаря спиральному пазу 39), прижимая зажимные губки

14 схвата к установочной поверхности 36 корпуса 35 зажим ного приспособления и закрепляя таким образом схват 7 (фиг. 1) с заготовкой 10 в зажимном приспособлении 2. Далее движением руки 8 вдоль ее оси робот 6 выводит руку 8 с кронштейном 18 (фиг. 2) и полкой 20, ранее расфиксированными со схватом 7 (фиг. 1), из рабочей зоны станка 1. При этом схват 7 остается закрепленным в зажимном приспособлении, а пружина 22 (фиг. 3) возвращает фиксатор 21 в исходное положение.

Дополнительным движением робот 6 (фиг. 1) отводит механическую руку 8 схва та 7 в позицию отстоя. Ведущее зубчатое колесо 41 (фиг. 7) в шпинделе 4 (фиг. 1) заменяют на режущий инструмент.

Обработка заготовки происходит по заданной программе. Стружка при обработке падает в щитки 17 (фиг. 4), образующие поддон для ее сбора, не попадая на элементы

55 бота 6.

Далее робот 6 выносит схват 7 с заготовкой 10 и стружкой в поддоне, образованном щитками 17 (фиг. 4), из рабочей зоны станка 1, в зону очистки схвата 7 от стружки и кантует схват 7 с заготовкой 10 вокруг оси руки 8. При этом стружка высыпается из поддона и схвата.

Транспортировка заготовки в зону выгрузки 11 накопителя 9 заканчивается осевым движением руки 8, которым четырехгранник 24 (фиг. 2) винта 16 вводят в четырехгранное отверстие 34 (фиг. 6) выходного вала 32 электродвигателя 31 схвата.

Если грани при этом не совпали, то под действием винта 16 выходной вал 32 перемещается, сжимая пружину 33.

Разгрузка схвата начинается с того, что п ри вод подъем а пластины 29 поднимает пластину 29 (фиг. 6) и прижимает ее к обработанной заготовке 10. Включением электродвигателя 31 схвата вращают выходной вал 32. В момент совпадения граней четырехгранного отверстия 34 и четырехгранника 24 (фиг. 2) винта 16 выходной вал 32 (фиг. 6) досылается пружиной 33, образуя надежное соединение выходного вала 32 и винта 16 (фиг. 2) схвата. Далее момент с выходного вала 32 начинает передаваться на винт 16. Зажимные губки 14 расходятся и освобождают заготовку 10. Пластину 29 с заготовкой 10 опускают. Тележки 27 с пластинами 29 и установленными на них заготовками 10 перемещают на один шаг специальным приводом (не показан). В зону зажимного приспособления 2 (фиг. 1) прикрытые поддоном.

Раскрепление схвата с зажимным приспособлением и удаление стружки из рабо5 чей зоны станка начинается с того. что робот 6 осевым движением руки 8 надевает кронштейн 18 (фиг. 2) с отверстием 19 на винт 16, вводя одновременно с этим полку 20 в полость, образованную П-образным корпусом 13 и зажимной губкой 14 схвата.

При этом фиксатор 21 взаимодействует с корпусом 35 (фиг. 7) зажимного приспособления и, перемещаясь в кронштейне 18, вводится, сжимая пружину 22. Рабочий инструмент в шпинделе 4 (фиг. 1) заменяется на ведущее зубчатое колесо 41 (фиг. 7).

Подводом шпинделя 4 (фиг. 1) и стола 3 ведущее зубчатое колесо (фиг. 7) вводится в зацепление с ведомым зубчатым колесом

40 механизма перемещения 37 зажимных элементов 38. Вращением шпинделя 4

20 (фиг. 1) зажимные элементы 38 приподнимаются. разворачиваясь на 90 . Движением руки 8 (фиг. 1) вверх работ 6 поднимает схват

7 с заготовкой 10. Фиксатор 21 (фиг. 3), взаимодействуя с зажимным приспособлением 2 (фиг. 1), входит в выточку 23 (фиг. 2) на винте 16 под действием пружины 22. Этим самым схват 7 фиксируется на руке 8 ро1289677

Формула изобретения

A выдачи накопителя 9 (фиг. 1) попадает новая заготовка, подлежащая обработке.

Рабочий цикл РТК на этом заканчивается.

1. Робототехнологический комплекс, содержащий станок, имеющий шпиндель и зажимное приспособление с зажимными элементам и, пром ышленный робот, включающий механическую руку со схватом, и приводы перемещения руки и схвата, а также накопитель заготовок, отличаюигийся тем, что, с целью повышения надежности и производительности, он снабжен поддоном для сбора стружки, закрепленным на схвате промышленного робота, а схват закреплен на руке робота посредством кронштейна и выполнен в виде корпуса и установленного в нем с возможностью вращения винта, несуП

24

/7 щего зажимные губки, причем один конец винта установлен с возможностью соединения с выходным валом привода схвата, закрепленным на накопителе заготовок, а другой конец установлен с возможностью фиксации в отверстии, выполненном в кронштейне, жестко закрепленном на механической руке.

2. Комплекс по п. 1, отличаюигийся тем, что механизм перемещения зажимных элементов зажим ного приспособления связан со шпинделем станка посредством дополнительно введенной цилиндрической зубчатой передачи, ведущее зубчатое колесо которой установлено HB шпинделе с возможностью соединения с ведомым зубчатым колесом, закрепленным на корпусе зажимного приспособления и связанным с входным валом механизма перемещения зажимных элементов.

1289677

Фи г.4

1Т

gl

I)I )

l289677

Ва(È

ro

59 Л !4

Раг. 7

Составитель Л. Ширяева

Редактор Н. Швыдкая Техред И. Верее Корректор В. Бутяга

Заказ 7853/15 тираж 976 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Я вЂ” 35. Раушская наб., д. 4!5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4