Устройство для формования изделий из сыпучих сырьевых смесей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) (59 4 В 28 В 5 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3778434/29-33 (22) 08.08.84 (46) 15.02.87. Бюл. № 6 (71) Экспериментально-конструкторское бюро Центрального научно-исследовательского института строительных конструкций им. В. А. Кучеренко (72) А. С. Хаимов, В. П. Кудин, С. П. Хайнер и А. А. Константинов (53) 666.97.033.002.5 (088.8) (56) Авторское свидетельство СССР № 682375, кл. В 28 В 5/00, 1979.

Авторское свидетельство СССР № 1063604, кл. В 28 В 5/00, 1983. (54) (57) УСТРОЙСТВО ДЛЯ ФОРМОВ НИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ СЫРЬ-

ЕВЫХ СМЕСЕЙ, содержащее бункер, тележку с блоком уплотняюших валков, форму, бортовую оснастку и привод относительного перемещения тележки и формы, отлича ющееся тем, что, с целью повышения качества изделий и снижения расхода вяжущего, уплотняюшие валки выполнены с уменьшающимся в направлении прессования диаметром, величина которого определяется из следующего соотношения:

Е h- и sin a, Ем,+1(Й, i — Й;+ ) з1па;+; где E..; — модуль упругости сырьевой смеси под i-м валком;

E„„ i — модуль упругости сырьевой смеси под (i+1) -м валком;

D; — диаметр валка, с которого начинается расчет;

0;+1 — диаметр последующего валка;

h; 1 — толщина слоя массы под предыдущим валком;

h, — толщина уплотненного слоя массы под i-м валком; й;+ — толщина уплотненного слоя массы под последующим валком: а;= arccos (1

2h; — h) l — угол зоны прессования под i-м валком; а,+1 — угол зоны прессования под последущим валком.

1289691

Изобретение относится к строительству и может быть использовано при изготовлении железобетонных панелей покрытия с теплоизоляционным слоем на наружной поверхности, преимущественно из перлитоцементной смеси.

Цель изобретения — повышение качества изделий и снижение расхода вяжущего.

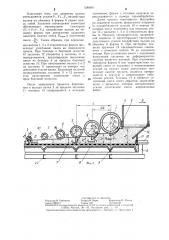

На фиг. 1 показано устройство, общий вид; на фиг. 2 — то же, поперечный разрез.

Устройство для формования изделий из сыпучих сырьевых смесей содержит блок приводных уплотняющих валков 1, 2 и 3, бункер 4 с регулируемой заслонкой 5, форму 6 для изделия 7 с обшивкой 8 и ребрами жесткости 9.

На форме 6 смонтирована бортовая оснастка 10 с подпружиненной поворотной заслонкой 11. Аналогичная заслонка 12 установлена в бункере 4.

Приводные валки 1, 2 и 3 смонтированы в опорах 13, которые прикреплены к поперечным балкам 14 портальной тележки 1 с помогцью регулируемого 110 высоте штока 16 с одной стороны и предварительно напряженной подвески с другой стороны. К штоку

16 опоры 13 прикреплены шарнирно. Подвеска 17 состоит из винтов 18, пружин 19 и компенсационных гаек 20, Тележка 15 смонтирована на рельсовом пути 21, закрепленном на основании 22 по обе стороны от формы 6. Перемещение тележки 15 и вращение валков 1, 2 и 3 осуществляется от привода 23 посредством цепной передачи 24. Все валки 1, 2, 3 связаны между собой цепной передачей 25.

Величина диаметров валков выбирается из, следующих условий. Диаметр первого валка определяется из условия качественного уплотнения сырьевой смеси. Для перлитовых смесей диаметр первого валка равен 200 — 300 мм. Уменьшение диаметра приводит к сдвигу верхнего слоя смеси относительно основной массы без уплотнения.

Диаметр последнего калибруюшего валка 2 определяется качественными показателями отформованной смеси. Для перлитовых смесей минимально допустимый диаметр калибруюшего валка 100 — 150 мм. Уменьшение диаметра валка приводит к появлению на отфор мова н ной поверхности ряби, верхний слой остается рыхлым;увеличение диаметра валка приводит к увеличению усилия воздействия валка на обшивку формы без улучшения качества уплотнения. Диаметры промежуточных валков 3 выбираются из условия равенства усилий воздействия валков на форму.

Усилие F! (фиг. 1) воздействия валка 1

va обшивку 8 формы 6 определяется по формуле

F!= К P>„...1! an где К вЂ” коэффициент, учитывающий распределение давления формования по периметру валка;

ho h! I! максимальное давление уплотнения смеси; ширина формуемого изделия; ширина пятна контакта валка с материалом; толщина слоя сырьевой смеси, поступающей под первый валок; толщина слоя уплотненной смеси под первым валком.

P!.;.с= Е

3—

h0—

Аналогичным образом определяется усилие для всех валков. Из условия равенства усилий получена зависимость для определения оптимального соотношения диаметров валков. обеспечивающих минимальное усилие воздействия на форму при удовлетворении заданной степени уплотнения смеси

D,,= D Е,!;! (h; — h, !) Мпа,+! где E— модуль упругости сырьевой смеси под i-м валком; модуль упругости сырьевой смеси под (i+1) -м валком; диаметр валка, с которого начинается расчет; диаметр последующего валка; толщина слоя массы под предыдущим валком; толщина уплотненного слоя массы под .-м валком; толщина уплотненного слоя массы под последующим валком;

ń,+!—

D;—

D,p!

1 ;

h,—

ЗО h+„ и,= — агссов (1- — 2(h; . -- ;

-Т- 35 — угол зоны прессования под валком;

a,, — угол зоны прессования под последчюшим валком.

Устройство работает следующим образом.

40 В исходном положении устройство находится в крайнем правом положении (фиг. 1) .

На основание 22 укладывают форму 6 со свежеотформованным изделием 7. В бункер 4 засыпают дозу сырьевой смеси и включают привод 23 (фиг. 2). Вращение привода передается на один из валков 3. Благодаря тому, что все валки связаны между собой цепной передачей 25, осуществляется синхронное вращение валков 1, 2 и 3. С одного из валков 3 вращение передается через цепную передачу 24 на колеса тележки 15, которая перемешается по стрелке Б. При движении тележки 15 относительно формы 6 сырьевая смесь из бункера 4 распределяется по поверхности изделия 7 с высотой, которая устанавливается заслонкой 5 (фиг. 1)

Первый валок 1 уплотняет смесь до высоты

h!, второй валок 3 — до высоты hq и т. д. Последний (калибровочный) валок 2 калибрует толщину смеси до требуемой толщины.

1289691

Составитель 3. Лихачева

Редактор И. Рыбченко Техред И. Верес Корректор И. Муска

Заказ 7853/15 Тираж 547 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб.. т. 4, 5

Производственно-полиграфическое предприятие, r. Ужгород. i,л. Проектная, 4

Благодаря тому, что диаметры валков уменьшаются, усилия г ь Fp...,Р„воздействия валков на обшивку 8 формы 6 равны между собой. Заданное соотношение диаметров обеспечивает минимальное суммарное (Fi+ Fa+...F,) воздействие валков на обшивку формы при достижении заданного давления сжатия смеси Рб„„и уплотнения смеси — т . Таким образом, при перемеще11ï нии валков 1, 2 и 3 относительно формы происходит уплотнение смеси на поверхности панели. При подходе к бортовой оснастке

10 заслонка 12 упирается в заслонку 11 и поворачивается, предотвращая высыпание смеси из бункера 4 за пределы бортовой оснастки 10. При накатывании валков 3 и 2 на заслонку 11 происходит ее поворот под действием усилия валка. Благодаря наличию подпружиненных заслонок 11 и 12 достигается качественное уплотнение смеси у края бортовой оснастки.

После завершения процесса формования и выхода валка 2 за пределы заслонки

11 тележка 15 возвращается в исходное положение, форма с готовым изделием перекладывается в камеру термообработки.

Далее процесс повторяется. Настройка на заданную толшину формуемого покрытия

14„осушествляется штоком 16 и винтом 18, которые могут поднимать или опускать опоры 13 с валками 1, 2 и 3 относительно формы 6, Наличие предварительно напряженной подвески 17 предотвращает увеличение допустимого усилия воздействия валков на

10 обшивку 8 формы 6. При настройке подвески пружины 19 предварительно сжимаются с помошью винтов 18 до заданного усилия. При уплотнении смеси с заданными нагрузками пружины не деформируются, система является жесткой. При отклонении габаритов формы 6 или характеристики сырьевой смеси от заданных и возникновении усилий на валках выше допустимых происходит сжатие пружин, подвеска превращается в упругую и компенсирует избыточные усилия. Тележка 15 в процессе уплотнения смеси имеет обратное зацепление колес с рельсами, которые воспринимают усилие уплотнения смеси, направленные вверх.