Устройство для изготовления оболочек на гидравлическом прессе

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения, в частности к конструкции оборудования с гидравлическим приводом для прессования оболочек , труб и других пресс-изделий. Цель изобретения - повышение качества оболочек и снижение расхода исходного материала за счет повышения точности автоматического регулирования и поддержания заданной толщины оболочки. Устройство содержит пресс, связанные с ним дорн, матрицу., силовой гидроцилиндр с устройством управления . Силовой гидроцилиндр подсоединен непосредственно к дорну, а в устройство введены задатчик и датчик давления, вход которого подсоединен к гидроцилиндру, а выход - к входу устройства управления, связанного с Дорном. Путем непрерывного контроля перемещения инструмента и гидростатического давления в рабочем цилиндре достигается автоматическое поддержание расчетного минимального зазора, через которьй происходит истечение исходного материала. Это обеспечивает получение оболочек с минимальными отклонениями по толщине, достигаются экономия исходного материала и высокое качество оболочек. 2 шт. с КЛ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (l9) (ll) (50 4 В 21 С 37/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3847241/25-27 (22) 28.01.85 (46) 23.02.87. Бюл. У 7 (71) Научно-исследовательский, проектно-конструкторский и технологический институт комплектного элект" ропривода (72) В.B.Äàíèëþê, Г.А.Лавров, Э.П.Яшкин, В.И.Ковалев, В.Н.Легченко и Н.Г.Греков (53) 621.315.22.02(088.8) (56) Лакерник P.M. Наложение металлических кабельных оболочек."М.:

Энергия, 1980, с.47-70. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

ОБОЛОЧЕК НА ГИДРАВЛИЧЕСКОМ ПРЕССЕ (57) Изобретение относится к области машиностроения, в частности к конструкции оборудования с гидравлическим приводом для прессования оболочек, труб и других пресс-изделий.

Цель изобретения — повышение качества оболочек и снижение расхода исJ ходного материала за счет повышения точности автоматического регулирования и поддержания заданной толщины оболочки. Устройство содержит пресс, связанные с ним дорн, матрицу,, силовой гидроцилиндр с устройством управления. Силовой гидроцилиндр подсоединен непосредственно к дорну, а в устройство введены задатчик и датчик давления, вход которого подсоединен к гидроцилиндру, а выход — к входу устройства управления, связанного с дорном. Путем непрерывного контроля перемещения инструмента и гидростатического давления в рабочем цилиндре достигается автоматическое поддержание расчетного минимального зазора, через который происходит ис- . течение исходного материала. Это обеспечивает получение оболочек с минимальными отклонениями по толщине, достигаются экономия исходного материала и высокое качество оболочек.

2 ил.

1291227

Изобретение относится к машиностроению, в частности к конструкции оборудования с гидравлическим приводом для прессования оболочек, труб и других пресс-изделий.

Цель изобретения — повьппение качества оболочек и снижение расхода исхоцного материала за счет поньппения точности автоматического регулирования толщины оболочки путем повышения быстродействия регулирования зазора между дорном и матрицей.

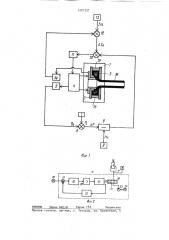

На фиг.1 приведена функциональная схема устройства для изготовления оболочек на гидравлическом прессе; на фиг.2 — структурная схема блока управления.

Устройство для изготовления оболочек на гидравлическом прессе содержит пресс 1, н котором установлены дорн 2 и матрица 3. Дорн 2 жестко связан с плунжером гидроцилиндра 4, в полость которого встроен датчик 5 давления. Выход датчика 5 давления подключен к входу первого элемента

6 сравнения, другой вход которого подключен к задатчику 7 давления, а выход — к входу делителя 8. Другой вход делителя 8 подключен к задатчику 9 коэффициента жесткости„ а выход делителя 8 подключен к входу второго элемента 10 сравнения, выход которого связан с входом блока 1! управления.

Другой вход второго элемента 10 сравнения соединен с выходом третьего элемента 12 сравнения. Один вход элемента !2 сравнения подключен к . задатчику 13 расчетного перемещения дорна, а другой — к выходу датчика

14 перемещения дорна. Пресс-штемпели

15 обеспечивают выдавливание исходного материала н зазор между дорном и матрицей. Величина этого зазора определяет конечную толщину оболочки 16.

Блок 11 управления (фиг.2) состоит из сумматора 1?, регулятора 18 положения золотникового гидрораспределителя 19. Выход регулятора 18 соединен с входом усилителя 20 мощности, выход которого связан с входом электромеханического преобразователя 21, первый выход которого механически соединен с первым входом золотникового распределителя 19, а второй выход — с входом датчика 22 положения золотниконого гидрораспределителя 19. На базе датчика 22 положения сформирована обратная связь по положению золотниконого гидрораспределителя 19. Выход датчика 22 обратной связи соединен с одним из входов сумматора 17. Другой вход сумматора 17 является входом блока 11. Золотниконый гидрораспределитель 19 гидранлически связан с насосом 23, приводимым во вращение электродвигателем 24. Первый выход гидрораспредепителя 19 соединен со сливом, а второй выход — с гидроцилиндром 4.

Устройство работает следующим образом, Перед началом работы настраивается зазор между дорном и матрицей на заданную величину толщины оболочки (с учетом начального давления прессования и жесткости инструмента).

25 После подачи давления прессования н результате синхронного перемещения пресс-штемпелей 15 происходит пластическое истечение материала в зазор и образование оболочки 16, 30 Величине давления Р н зоне кольцевого зазора фиксируется датчиком 5 данления. Блок 11 управления обеспечивает поньппение давления н полости гидроцилиндра 4 до тех пор, пока толщина оболочки не достигнет расчетной величины. При этом реализуется зависимость п Р 11 (9 где h, — толщина оболочки;

S — величина начального кольцевого зазора (до подачи давления прессования);

Р— давление материала оболочки на инструмент;

ng N — коэффициент жесткости инструмента и гидросистемы.

Таким образом происходит установка заданной толщины оболочки в начале процесса прессования. Величина установившегося давления вводится в задатчик 7 в виде сигнала Рэ.

Величина h< поступает н задатчик

l3 перемещения в виде сигнала Б О .

В процессе прессования н силу меняющихся технологических факторов (свойств материала) давление в зоне кольцевого зазора меняется. Это изменение давления фиксируется датчиком 5 давления. Разница ьР текущего

1291227 значения давления Р и заданного (начального) Р вычйсляется первым элементом 6 сравнения. Сигнал d P преобразуется делителем 8 с учетом коэффициента жесткости М в величиК

AP ну — —, которая поступает на вход мк второго элемента 10 сравнения. Последний формирует командный сигнал рассогласования, который поступает в блок 11 управления силовым гидроцилиндром. Отработка возникшего рассогласования по давлению производится перемещением дорна 2 по сигналам блока 11 управления гидроцилиндром и контролируется датчиком 14 перемещения.

В третьем задатчике 13 вырабатывается сигнал отклонения hS как о разница между заданной и действи- 20 тельной величиной кольцевого зазора.

Величина Ь Б поступает на вход второго элемента 10 сравнения, где склаЬР дывается с величиной 25

1 1 к

Результат сложения с выхода второго элемента IO сравнения поступает на вход блока 11 управления гидроцилиндром, в результате чего плунжер гидроцилиндра 4 перемещает дорн 2 З0 на величину компенсации разнотолщинности hh. Таким образом устройство реализует положительную обратную связь по давлению прессования. Процесс стабилизируется при изменении ч давления в гидроцилиндре 4 на величину ЬРО, определяемую из условия

d Р =ah (M„+ М„), где gh — величина компенсированной продольной раэнотолщиннос- 40 ти при идеально работающем устройстве;

M — - коэффициент жесткости пресН суемого металла

dP 45

dh, ЬР— изменение давления при поло ной компенсации разнотолщинности.

Таким образом, предлагаемое устройство обеспечивает в автоматическом режиме реакцию на изменение гидростатического давления в зоне кольцевого зазора с целью компенсации упругих деформаций матрицы и дорна в процессе прессования, что повьппает точность регулирования толщины оболочки и снижает расход исходного материала. При этом достигается высокая точность поддержания толщины оболочки, т.е. качества ее, чем обуславливается эффективность использования устройства °

Формула и з обретения

Устройство для изготовления оболочек на гидравлическом прессе, содержащее установленные в прессе ма- трицу, дорн и пресс-штемпели, а также рабочий гидроцилиндр, соединенный с блоком управления, о т л и— ч а ю щ е е с я тем, что, с целью повышения качества оболочек и снижения расхода исходного материала за счет повьппения точности автоматического регулирования толщины оболочки путем повьппения быстродействия регулирования зазора между дорном и ма- трицей, оно снабжено задатчиком и датчиком перемещения дорна, задатчиком и датчиком давления в рабочем гидроцилиндре, а также делителем и тремя элементами сравнения, при этом силовой гидроцилиндр своим плунжером непосредственно связан с дорном, первый элемент сравнения соединен одним входом с выходом задатчика давления, другим — с выходом датчика давления в гидроцилиндре, а выхо— дом — с одним из входов делителя, на другой вход которого подключен выход задатчика коэффициента жесткости, выход делителя подключен к одному из входов второго элемента сравнения, другой вход которого соединен с выходом третьего элемента сравнения, входы которого связаны— один с выходом задатчика перемещения дорна, другой — с выходом датчика перемещения дорна, причем выход второго элемента сравнения подключен к входу блока управления.

Произв.-полигр. пр-тие, г, Ужгород, ул. Проектная, 4

ВНИИПИ Заказ 68 10

1291227

Тираж 733

Подписное