Способ изготовления заготовок для последующего выдавливания их в штампе и обработки резанием

Иллюстрации

Показать всеРеферат

Изобретение относится к области обработки металлов давлением и позволяет повысить стойкость рабочего инструмента при Бьщавливании за счет создания гидродинамических условий контактного трения путем использования специальной заготовки. Данную заготовку получают профилированием исходной прутковой заготовки до образования в поперечном сечении правильного многоугольника. На последний наносят слой смазки. После этого слой калибруют, придавая ему цшшн- , дрическую форму. Применение такой, заготовки позволяет также улучшить точность ее центрирования в штамп,е для вьщавливания. 2 з.п. ф-лы, 14 ил. с S сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (И) А1 (5)) 4 В 21 J 1/00, 5/00

В(.ЕСОЮ?Ир. Я

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ,13

"- %07 (Л

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3854381/25-27 (22) 15.02.85 (46) 23.02.87. Бюл. У 7 (71) Научно-исследовательский институт технологии автомобильной промышленности (72) И.К. Букин-Батырев, И.А. Быков, А.М. Смуров и Г.И. Тараненко (53) 621.735.3 (088.8) (56) Береснев Б.И., Езерский К.И., Трушин E.Â. Физические основы и практическое применение гидроэкструзии. — M.: Наука, 1981, с. 105, рис. 58б, поз.5.,(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК

ДЛЯ ПОСЛЕДУЮЩЕГО ВЫДАВЛИВАНИЯ ИХ

В ШТАМПЕ И ОБРАБОТКИ РЕЗАНИЕМ (57) Изобретение относится к области обработки металлов давлением и позволяет повысить стойкость рабочего инструмента при выдавливании за счет создания гидродинамических условий контактного трения путем использования специальной заготовки. Данную заготовку получают профилированием исходной прутковой заготовки до образования в поперечном сечении правильного многоугольника. На последний наносят слой смазки. После этого

"слой калибруют, придавая ему цилиндрическую форму. Применение такой. заготовки позволяет также улучшить точность ее центрирования в штампе

I для выдавливания. 2 з.п.. ф-лы, 14 ил.

1 1291263 2

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления заготовок под выдавливание длинномерных изделий.

Цель изобретения — повышение стойкости рабочего инструмента за счет создания при выдавливании гидродинамических условий контактного трения.

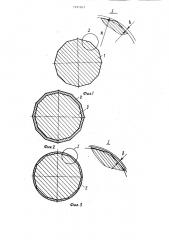

На фиг.1 показан. пруток после волочения, поперечное многоугольное сечение, на фиг.2 — штучная заготовка со слоем технологической смазки для выдавливания, поперечное сечение;йа фиг.3 — то же, со смазкой после калибровки; на фиг.4 — заготовка перед выдавливанием, исходное положение на фиг.5 — сечение А-А на фиг.4, на фиг.б — момент калибровки, смазки во время заталкивания заготовки в полость приемной части матрицы, на фиг.7 — ечение Б-Б на фиг.б на фиг.8 — конечный этап выдавливания, на фиг,9 — сечение В-В на фиг.8; на фиг.10 — сечение Г-Г на фиг.8 на фиг. 11 — вариант выдавливания в матрице с протяженным ко ническим участком малой конусности; на фиг. 12 — сечение Д-Д на фиг.11 на фиг.13 — сечение Е-Е на фиг. 11 на фиг.14 — сече»ие Ж-Ж на фиг. 11.

Способ осуществляют следующим образом.

Исходный матеэиал в виде горячекатаных прутков или проволоки с круглым поперечным сечением сначала волочат, придавая ему правильное многоугольное поперечное сечение (фиг.1), контур 1 которогс расположен в пределах припуска 3 на последующую обработку резанием, а число сторон многоугольника определяют зависимостью пь а.-8

arccos где и — количество сторон правильного многоугольника (ближайшее большее целое число), R — радиус описанной окружности;

3 — односторонний припуск.

После разрезки прутков на штучные заготовки на поверхность последних наносят слой расплавленной технологической смазки; 2, который, застывая, принимает форму, повторяющую

f0

20 огранку поверхности заготовки. Эатем устанавливают заготовку 3 в верхнюю часть полости матрицы 4 штампа для выдавливания, выполненную с учетом увеличения поперечного размера заготовки из-за слоя смазки. На начальной стадии рабочего хода пуансона 5 заготовку 3 заталкивают в матрицу 4, в результате чего происходит калибрование слоя смазки 2, принимающего снаружи цилиндрическую форму (фиг.б и 7). Это обеспечивает установку заготовки 3 в матрице 4 по посадке, соответствующей h 6/H7, и появление некоторого предварительного давления в слое смазки.

Для предотвращения вытеснения смазки 2 в зазор между матрицей 4 и пуансоном 5 во время рабочего хода выдавливания последний снабжен уплотнением 6., способным выдерживать высокие гидростатические давления.

Лишняя смазка 7 выдавливается вверх (фиг.б и 8) и удаляется из штампа любым известным способом, например сдувается или отсасывается.

В связи с тем, что угол между гранями заготовки тупой, для осадки ре бер требуются большие усилия, причем по мере их смятия объем очага деформации нарастает, а соответственно, растет и сопротивление деформированию. Это исключает появление эакаров и замыкание смазки и тормозит нарастание площади контактной боковой поверхности. В зоне входа в рабочий участок матрицы 4 давление в смазке быстро возрастает, и она перетекает вдоль поверхности движущейся заготовки до тех пор, пока не достигает выхода из матрицы. Благодаря постоянному подпору со стороны пуансона поддерживается устойчивый гидростатический слой, на котором за45 и и готовка всплывает, и процесс идет с максимально благоприятными условиями трения, т.е. непосредственного контакта заготовки с инструментом

50 нет, а обычное трение сохраняется только по ребрам заготовки, площадь поверхности которых минимальна.

Такое выполнение способа изготовления заготовок обеспечивает четкую соосную фиксацию заготовки по ребрам в полости приемной части матрицы 4 вдоль ее оси, эа счет чего

„обеспечивается равномерное осесимметричное распределение смазки по

1291263 поверхности заготовки, что н свою очередь гарантирует стабильность гидродинамического процесса.

Благоприятные условия трения,возникающие как в полости приемной 5 части матрицы 4, так и в ее очке, позволяют осуществлять выдавливание длинных заготовок (L/D) 5) с достаточно большими относительными обжатиями (не менее 60X). 10

При этом благодаря тому, что огранка, приданная заготовке волочением, укладывается в пределы припуска на последующую обработку резанием, она легко удаляется с мало- или недеформированных участков выдавленной детали 8, например, шлифованием.

В случае уменьшения количества граней по сравнению с оптимальным их числом, определяемым указанной зависимостью, происходит неоправданное увеличение припуска. Это в свою очередь увеличивает расход металла и трудоемкость обработки штампованых деталей. Увеличение количества rpa25 ней приводит к черезмерному снижению толщины слоя смазки, исчезновению эффекта гидродинамического трения, повышению величины контактного трения между заготовкой и стенками полости приемной части матрицы 4 и к ее повышенному износу. Увеличивается также нагрузка на пуансон и понижается его стойкость.

Калибровка смазки обеспечивает 35 минимальную ее толщину на ребрах,соответствующую обычным условиям вы1 давливания, что необходимо для соосной фиксации заготовок.

II р и м е р. Изготавливают заго- 40 товку для получения детали выдавливанием из стали 45 и размерами с отношением длины к диаметру L/D = 5.

Деформирование заготовки осуществляют после придания ей в попереч- 45 ном сечении формы многогранника с удельными усилиями 1600-1800 MIIa.

Процесс деформирования происходит без разрушения инструмента в виду постоянной распрессовки заготовки в полости матрицы, что исключает резкую интенсивность роста усилия.

Формула изобретения

Способ изготовления заготовок для последующего выдавливания их в штампе и обработки резанием, включающий профилирование исходной прутковой заготовки, разделение ее на отдельные заготовки и нанесение на их поверхности слоя технологической смазки, отличающийся тем, что, с целью повышения стойкости рабочего инструмента, при профилировании исходной прутковой заготовки ее поперечному сечению придают форму правильного многоугольника, контур которого расположен в пределах припуска на последукнцую обработку резанием, а число сторон многоугольника определяют из зависимости

II

R-f

arccos где п — количество сторон правильного многоугольника (бли«

l жайшее большее целое число), R †. радиус описанной окружности, 3 — односторонний припуск.

2 ° Способ по п.1, о т л и ч а юшийся тем, что после нанесения слоя смазки последний калибруют, придавая ему цилиндрическую форму.

3. Способ по п.2, о т л и ч а ю- . шийся тем, что калибровку слоя смазки осуществляют в штампе для последующего выдавливания.

12912бЗ

1291263

1291263

Фиад

Я-д

-И а73 г фиг. 1д

Составитель А. Быстров

Редактор И. Горная Техред И.Попович, Корректор Л. Пилипенко

Заказ 27/12

Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная,4