Способ тепловой сборки с натягом охватываемой и охватывающей деталей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ ("1) 1159751 (21 ) 3824284/25-27 (22) 17.12.84 (46) 23.02.87. Бюл. ¹ 7 (71) Пензенский политехнический институт (72) Н.Е.Курносов, И.И.Воячек, Н.M.Ìîñêâèòèí, С.А.Мурзин и Д.С.Шавишвили (53) 621.757(088.8) (56) Авторское свидетельство СССР № 1159751, кл. В 23 Р 11/02, 1982. (54)(57) 1. СПОСОБ ТЕПЛОВОЙ СБОРКИ

С НАТЯГОМ ОХВАТЫВАЕМОЙ И 0XBATblBAI0ЩЕЙ ДЕТАЛЕЙ по авт.св. ¹ 1159751, отличающийся тем, что, .ЗК 1291 48 A 2 (50 4 В 23 Р 11/02 F 16 В 4/pp с целью повышения несущей способности соединения, перед нанесением порошка на сопрягаемую поверхность одной из деталей наносят слой электроизоляционного материала.

2. Способ по п. 1, о т л ич а ю шийся тем, что, с целью повьппения надежности при использовании электроизоляционного материала, прочность которого меньше прочности соединяемых деталей, слои электроизоляционного материала наносят толщиной 1,05-1,3 от величины суммарного расстояния от вершин до средней линии выступов микрорельефа сопрягаемых поверхностей охватываемой и охватывающей деталей.

91348 г

Б качестве электроизоляционного материала используют лаки кремнийорганические электроизоляционные типа К0-928, кремнийорганические эмали типа К0-859, битумные лакокрасочные материалы типа БТ-783 и т.д.

Вид электроизоляционного слоя, его твердость и толщина зависят от размеров и твердости частиц порошка, контактного давления, возникающего в процессе тепловой сборки, шероховатости сопрягаемых поверхностей и т.д., и в каждом конкретном случае определяется экспериментально из условия наиболее полного внедрения частиц порошка в сопрягаемые поверхности

В том случае, когда материал электроизоляционного слоя мягче материала сопрягаемых деталей, максимальные прочностные характеристики соединения обеспечиваются при нанесении слоя электроизоляционного материала толщиной от 1,05 до

1,3 от величины суммарного расстояния от вершин до средней линии выступов микрорельефа, сопрягаемых по35

1 12

Изобретение относится к машиностроению, в частности к способам неподвижного соединения деталей типа вал — втулка.

Цель изобретения — повышение несущей способности соединения за счет обеспечения необходимого нагрева частиц порошка для полного их внедрения в сопрягаемые поверхности.

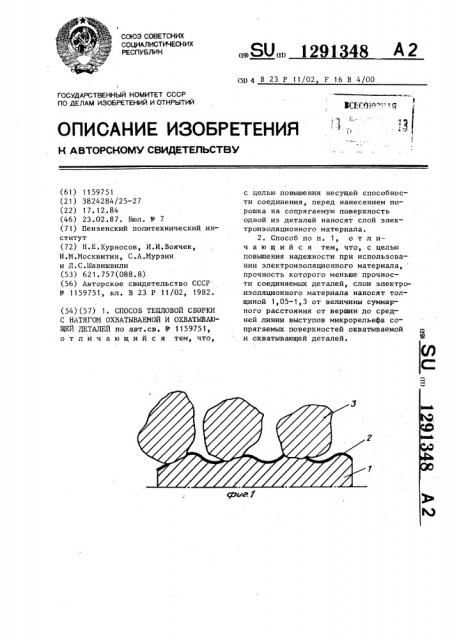

На фиг. 1 изображена одна из деталей соединения после нанесения на ее поверхность слоев электроизоляционного материала и порошка, на фиг. 2 — место сопряжения деталей в момент внедрения частиц порошка в сопрягаемые поверхности деталей, Способ осуществляют следующим образом.

На сопрягаемой поверхности одной из деталей, например вала 1, формируют слой электроизоляционного материала 2, например кремнийорганической эмали типа К0-859, после чего на эту же поверхность наносят электропроводный порошок 3 в один слой, например, шаржированием.

Затем осуществляют сборку вала 1 с втулкой 4 тепловым методом, после чего частицы порошка нагревают путем пропускания через них электрического тока.

50 !

30 верхностей охватываемой и охватывающей деталей.

Пример. Изготовляют образцы соединения с натягом, охватывающая деталь которых выполняется в виде втулки с наружным диаметром D =90 мм

I и внутренним диаметром D=60 мм, а охватываемая деталь — в виде сплошного вала. Длина вала и втулки 1

30 мм. Материал вала и втулки— сталь 45. Посадочные диаметры обра батываются шлицованием с В. = 1,25 мкм (R — расстояние от вершин выступов а до средней линии выступов микрорельефа), натяг в соединении вьщер; живается равным N = 30 + 5 мкм, Размер зерен порошка из материала фехраль (удельное сопротивление

Р = 1,1-1,35 мкОм, м) выдерживается равным 20 + 3 мкм, В качестве электроизоляционного материала используется кремнийорганическая эмаль типа К0-859, Все соединения разбиваются на четыре группы по 10 штук в каждой.

На валах первой и третьей групп формируется электроизоляционный слой из кремнийорганической эмали типа

К0-859.На валы всех групп наносятся покрытия в виде мелкодисперсного порошка посредством шаржирования, После сборки тепловым методом (с нагревом втулки)частицы порошка под действием контактного давления врезаются в поверхностные слои сопрягаемых деталей. Через зону контакта соединений пропускается электрический ток.

Полученные двумя способами соединения первой и второй групп проверяются по усилию выпрессовки на прессе модель П125. Проверка показывает, что усилие выпрессовки деталей, собранных по известному способу составляет 170-220 кН, а по предлагаемому способу — 220-270 кН.

На валах третьей и четвертой групп на определенном участке поверхности по всей длине частицы порошка перед сборкой удаляются. Затем сборку соединений осуществляли согласно основному изобретению.

Полученные соединения проверяются по усилию выпрессовки на прессе мод. 125. Проверка показывает, что усилие выпрессовки деталей, собранных согласно известному способу, составляет 90-140 кН, а согласно предлагаемому способу — 210-250 кН.

Д. ага g

Составитель Л. Кособочкина

Редактор А. Шандор Техред JI.Ñëåéíèê Корректор М. Самборская

Заказ 82/16 Тираж 916 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,r Ужгород, ул. Проектная, 4

3 12

Таким образом, предлагаемый способ соединения деталей с натягом имеет следующие преимущества: прочность соединений увеличивается в

1,1 — 1,2 раза, гарантирует сохранение несущей способности соединений

91348 4 в случае нарушения равномерности нанесения слоя порошка, частичного удаления порошка при введении вала во втулку, разброса размеров его

5 частиц отклонения Формы сопрягаеУ мых поверхностей и т.д.