Способ моделирования процесса формования многокомпонентных пластических масс

Иллюстрации

Показать всеРеферат

Изобретение относится к области обработки давлением пластических масс. Цель изобретения - повышение точности и упрощение способа. Для получения картины процессов , происходящих в массе при формовании , в массу вводят контрастный рентгенонепроницаемый материал - термоантрацит , являющийся родственным массе, например , из углеродистых наполнителя и связующего . Термоантрацит не влияет на характер поведения такой массы при выдавливании , а получение его - проще известных контрастных материалов. 4 ил. ю со 4 4 СО Го

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУВЛИК (19) (11) (51) 4 В 30 В 11 00

Elnñ i. 7i %P % p

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

Ф.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 905120 (21) 3832932/25-27 (22) 02.01.85 (46) 23.02.87. Бюл. № 7 (72) Ю. В. Устинов, Е. И. Евсеев, Б. М. Кузин, Т. Ф. Коновалова и P. И. Новикова (53) 663.2.22.8 (088.8) (56) Авторское свидетельство СССР № 905120, кл. В 30 В 11/00, 1980. (54) СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ФОРМОВАНИЯ МНОГОКОМПОНЕНТНЫХ ПЛАСТИЧЕСКИХ МАСС (57) Изобретение относится к области обра ботки давлением пластических масс. Цель изобретения — повышение точности и упрощение способа. Для получения картины процессов, происходящих в массе при формовании, в массу вводят контрастный рентгенонепроницаемый материал — термоантрацит, являющийся родственным массе, например, из углеродистых наполнителя и связующего. Термоантрацит не влияет на характер поведения такой массы при выдавливании, а получение его — проще известных контрастных материалов. 4 ил.

1291443

Изобретение относится к обработке давлением пластических масс и является усовершенствованием способа по основному авт. св. № 905120.

Цель изобретения — повышение точности и упрощение способа.

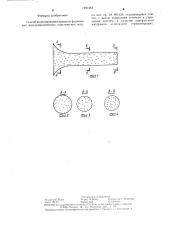

На фиг. 1 изображена схема рентгенограммы отформованного по предлагаемому способу изделия; на фиг. 2--4 — сечения А — А, Б — Б и  — В на фиг. соответственно.

В способе моделирования процесса формования пластических масс выдавливанием осуществляется предварительное исследование перед промышленным выдавливанием изделий. Для того, чтобы получить гарантированное качество партии, например, углеродных промышленных электродов экструзионным прессованием, необходимо предварительно проверить как будут прессоваться модели и каковым будет качество спрессованных моделей, что позволит определить 20 оптимальные условия изготовления промышленных изделий и их качество.

Для получения более точной картины происходящих в заготовке процессов (взаимной ориентации частиц, распределения в об ьеме) при. ее прессовании в пластическую массу моделей вводят контрастный углеродистый материал — термоантрацит.

Этот материал является родственным массе, образованной, в частности, углеродистыми наполнителем и связующим, и поэтому не влияет на характер истечения углеродной массы через мундштук и не искажает его, но позволяет выявить характер поведения углеродной массы при выдавливании (например, непромесы массы, направленность анизометричных частиц игольчатого кокса и др.), так как термоантрацит является рентгенонепрозрачным веществом. Из схематического изображения рентгенограмм (фиг. 1 — 4) видно распределение по сечению и длине выдавливаемого изделия частиц контрастного материала, а значит, и кокса между прослойками пека. Последующее промышленное выдавливание осуществляется с учетом результатов рентгеноскопии прессованных моделей электродов.

Пример. Для получения углеродных заготовок в 2-лопастной смесильной машине емкостью 10 л готовят сухую шихту углеродистого наполнителя (нефтяного прокаленного кокса) и одновременно в нее при смешивании вводят контрастный углеродистый материал в количестве 1% от веса су50 хой шихты наполнителя.

Гранулометрический состав шихты углеродного наполнителя и контрастного углеродистого материала (термоантрацита) следующий:

Размер частиц кокса, мм 55

От2до1

ОТ 1 ДО 0,071

МЕНЕЕ 0,071

Размер частицц термоантрацита, мм

От2до1

Содержание фракции, %

19

23

57

Содержание фракции, %

В качестве контрастного углеродистого материала вводят термоантрацит с электросопротивлением 1000 Ом мм /м, зольностью

4,8%, анизометричностью зерен 1,2 — -1,7.

Наполнитель массы-нефтяной пиролизный кокс КНПЭ с анизометричностью зерен l,2 — 1,5. Сухую шихту углеродного наполнителя с контрастным углеродистым материалом — термоантрацитом смешивают в течение 15 мин, после чего добавляют каменноугольный пек марки В с температурой размягчения 70 С и смешивают 45 мин при !30 С (соотношение шихты наполнителя и связующего — каменноугольного пека 5:1).

После смешения массу охлаждают до

100 С, загружают в контейнер пресса усилием 60 тс и подпрессовываю при давлении

200 кг/см в течение 3 мин. Затем массу выдавливают через мундштук с диаметром калибра 45 мм, на котором моделируют производственные условия деформации и режимы прессования заготовок Я 400 мм на прессе усилием 3500 тс. Температура контейнера гидропресса 10 С, мундштука—

140 С. Заготовки диаметром 45 мм получают при давлении прессования 50 кгс/см . Прессованные заготовки подвергают рентгеноскопии в продольном и поперечном направлениях.

Экспериментальные данные показывают, что отклонение физико-механических характеристик готовых графитированных изделий, полученных термообработкой прессованных изделий, в 2 — 5 раз меньше по предлагаемому способу, чем по известному (при сравнении с изделиями без контрастного материала). Это свидетельствует о более высокой точности предлагаемого способа моделирования процесса формования по сравнению с известным.

Кроме того, предлагаемый способ позволяет упростить моделирование процесса формования углеродных заготовок по сравнению с известным, так как не требует дополнительного оборудования на электродных заводах как в случае приготовления металлических цилиндрических гранул. Термоантрацит по крупности и степени анизометрии подобный фракциям углеродного наполнителя для экструдируемых изделий готовят при размоле углеродных на пол нителей (коксов) на том же размольном оборудовании и тем же способом. Операция приготовления контрастного материала не требует дополнительных затрат.

1291443

Формула изобретения

Составитель Л. Воронцов

Редактор E. Папи Тскред И. Верее Корректор Г. Реьиетник

Заказ 191!21 Тираж 565 По и испо

ВНИИПИ Государственного комитета СССР Но дслаги изобретений и открытий

113035, Москва, Ж 35, Раугцская наб., д. 4 5

Производственно-полиграфическое предприятие, г. Ужгород, 1л. Проектная, 1

Способ моделирования процесса формова ния многокомпонентных пластических масс по авт. св. № 905120, отличающийся тем, что, с целью повышения точности и упрощения способа, в качестве контрастного материала используют термоантрацит.