Устройство для имитации и управления пиролизной печью

Иллюстрации

Показать всеРеферат

Изобретение относится к устройству для имитации и управления пиролизной печью, может быть использовано в химической промышленности и позволяет повысить производительность печи и оперативно обучать персонал. Устройство содержит датчики (Д) 2 и 3 расхода сырья и пара, связанные с соответствующими регуляторами 4 и 5, воз (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 3969225/23-26 (22) 28. 10.85 (46) 23.02.87. Бюл. Ф 7 (72) В.А.Курицын, В.В.Кафаров, В,Н.Ветохин, А.И,Гермашев, В.Ф.Сурма, Ю.В.Родных, E.È,Ïåãàíoâ, Г.И.Арапова и Г.Ф.Чернявский (53) 66.012-52 (088.8) (56) Авторское свидетельство СССР Ф 747880, кл. С 10 G 9/20, 1978.

Авторское свидетельство СССР 881111, кл. С 10 G 9/20, 1979.

„„SU„„1291599 (51)4 С 10 С 9/20, G 05 D 27/00 (54) УСТРОЙСТВО .ДЛЯ ИМИТАЦИИ И УПРАВЛЕНИЯ ПИРОЙИЗНОИ ПЕЧЫО (57) Изобретение относится к устройству для имитации и управления пиролизной печью, может быть использовано в химической промьппленности и позволяет повысить производительность печи и оперативно обучать персонал. Устройство содержит датчики (Д) 2 и 3 расхода сырья и пара, связанные с соответствующими регуляторами 4 и 5, воз1291599 действующими на исполнительные механизмы (ИМ) 6 и 7 подачи сырья и пара в печь 1. На выходе последней установлены Д 8 температуры, связанный через регулятор 9 с ИМ 10 подачи топлива в печь 1, и Д 14 давления. На выходе эакалочно-испарительного аппарата 13 установлены Д 12 состава и

Д 15 температуры пирогаза, соединен.1

Изобретение относится к устройствам для управления и автоматической имитации работы пиролизной печи и может быть использовано в химической и нефтехимической промышленности при автоматизации производства олефинов средней и большой мощности.

Целью изобретения является повышение производительности печи и оперативности облучения персонала.

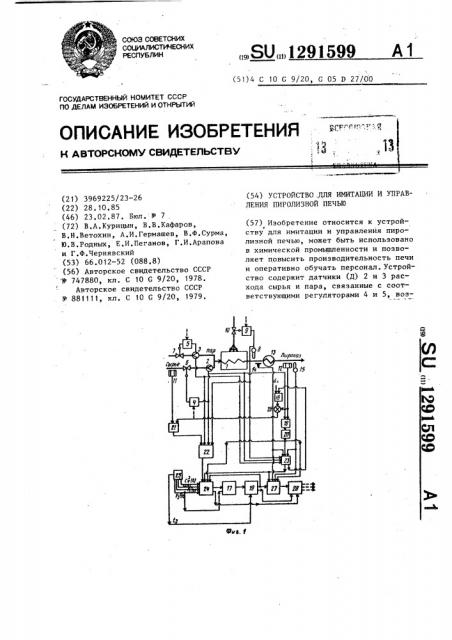

На фиг,1 представлена схема реали зации устройства; на фиг.2 — результаты имитации случайного процесса изменения состава пиролизного сырья (1 — иэопарафинов, 2 — н-парафинов, 3 — нафтенов, 4 — ароматических углеводородов) бензиновой пиролизной печи в производстве этилена типа ЭП-300; на фиг.3 — изменение выходов продуктов пиролиза (1 — этилена, 2 - пропилена) бензиновой пиролизной печи в производстве этилена типа ЭП-300 в зависимости от изменения состава сырья и времени работы печи.

Устройство содержит пиролиэную печь 1, датчики 2 и 3 расходов сырья и пара в печь, регуляторы 4 и 5 расходов сырья и пара, регулирующие клапаны 6 и 7 подачи сырья и пара, датчик 8 и регулятор 9 температуры на выходе печи, регулирующий клапан 10 подачи топлива в печь, датчики 11 и

12 состава сырья и пирогаза, закалочно-испарительный аппарат ЗИА 13, датчик 14 давления на входе ЗИА и датчик

15 температуры на его выходе, первый— третий блоки 16 — 18 умножения, первый и второй интеграторы 19 и 20, блок

2 1 расчета выходов продуктов, первый и второй блоки 22 и 23 коррекции, блок

24 прогнозирования выходов продуктов, ные с последовательно связанными блоком 18 умножения, генератором 20 и блоком 23 коррекции. Устройство содержит также последовательно соединенные блок 25 программаторов, блок

24 прогнозирования выходов, блок 17 умножения, интегратор 19, блок 27 прогнозирования параметров аппарата.

3 ил.

2 блок 25 программаторов, блок 26 вычитания, блок 27 прогнозирования параметров ЗИА и блок 28 представления информации.

5 Устройство работает следующим образом, Блок 25 программаторов позволяет задавать в процессе имитации работы узла печь-ЗИА различные законы иэс менения расхода сырья в печь F> (t), пара F>(t), температуры процесса пиролиза T>(t) состава пиролизного сырья С „(), где =1-3 (= 1 — иэопара3

15 фины, 2 — н-парафины, 3 — нафтены).

Закон изменения ароматических углеводородов (1=4) определяется из выражения: з

C„(t) = 1-СС (). (1) -1

20 С помощью блока 25 программаторов задается также интервал времени t>, на котором имитируется и исследуется работа узла печь-3НА.

Z5

В третьем блоке 18 умножения определяется текущее значение расхода коксообразующих продуктов пиролиза, за который принята фракция с темпера30 турой начала кипения =200 С: нк

F B 2 (2)

13 100

С где F — расход сырья в печь, измеряемый датчиком 2 расхода, т.ч;

В„ — выход коксообразующйх продуктов пиролиза, измеряемый датчиком 12 мас.7.;

F — расход коксообразующих продуктов, идущий с выхода узла

40 печь-ЗИА, т/ч.

Во втором интеграторе 20 определяется текущая величина интеграла;

1291599

F F dt (3) Во втором блоке 23 коррекции определяются значения параметров имитато5 ра работы ЗИА.

Вначале определяются величины изменения давления на входе в ЗИА и температуры на его выходе из-за закоксовывания узла печь-ЗИМ: ьР1=Р— К вЂ” KvTF — Кs ТР ; (4) ьт =т — К вЂ” К, TF — К тР", (5) после чего опрелеляются параметры имитатора ЗИА по формулам

Рт Ф ьР (6) з ат

Рт У (7) 3 значения давления на входе в ЗИА и темпера20 туры на его выходе, измеряемые соответственно датчиками 14 и 15, кг/см и С;

25 температура пирогаза на выходе из печи, измеряемая датчиком 8, OC расходы сырья и пара в печь, измеряемые датчиками 2 и 3, т/ч; параметры имитатора работы ЗИА, определяются и корректируются при работе устройства по формулам (6) и (7) в пределах:

К, где Р и Т

К вЂ” К

1 2 кгс/см

0 005 — 0 015 — — ——

Э Э т 40

0,3-0,9 С/т.

К

К вЂ” К вЂ” параметры, отражающие зависимость давления . на входе и температуры 45 на выходе незакоксованного ЗИА от режима работы печи, определяются экспериментально для каждого конкретно- 50 го производства этилена.

Для производства типа ЭП-300 они равны: К =0,25 кгс/см ; К =21,0 х х10 кгс/ч/Т С ° см К = 53 0 х х10 кгс/ч/Т С см ; К =332,4 С; 55

К =567,0х10 ч/т; К =864х10 ч/т.

В первом блс ке 16 умножения осуществляется рас:.ет величины изменения выходов про;. уктов пиролиэа в зависимости от степени закоксовывания

Узла печь-ЗИА, определяемой по величине изменения давления ьР, . Расчет ведется по формуле ьВ,= Ы, ьР,, (8) где ьР— величина изменения давлеМ ния на входе в ЗИА, определяемая в блоке 23, кгс)см ; коэффициенты, отражающие влияние изменения давления на выходе в ЗИА на выход

i-го продукта пиролиза (i=

=1 †1), см /кгс; — номер продукта пиролиэа:

1 — водород; 2 — метан, 3 — ацетилен, 4 — этилен, 5 — этан, 6 — пропилеи, 7 — дивинил, 8 — бутилены, 9 — бутаны, 10 — бензол, 11 — толуол, 12 — бензин, 13 — фракция с температурой начала кипения. 200 С.

Коэффициенты определяются экспериментально для каждого конкретного производства и являются постоянными величинами, не зависящими от изменения давления.

Для производства этилена типа ЭП300 они равны: + = -0,2; 9 = -1,9;

-0,024; d-, = -1,2; +q = 0,3;

В блоке 26 вычитания определяется состав пирогаза, соответствующий незакоксованному узлу печь-ЗИА. Расчет ведется по формуле.

В; =В; — ьВ;, (9) где В. — концентрация i-го продукта пиролиза, измеряемая датчиком 12, мас. K ьВ; — величина изменения выхода

i-го продукта иэ-за закоксовывания узла печь-ЗИА, мас.7.; о

— расчетное значение концент1 рации i-го продукта в пирогазе на выходе незакоксованного узла печь-ЗИА, мас.7.;

Информация о значениях величин В;. поступает на вход блока 21, куда поступает также информация о групповом составе сырья (C„) от датчика 11.

Блок 11 на основании последних четырех замеров величин С и соответствующих им значений В; определяет текущие значения выходов продуктов при пиролизе отдельных классов угЛеводородов В ; . Расчет осуществляется

1291599 путем решения системы из 4 уравнений, соответствующих четырем замерам: где С „„ — измеренное на к-ом шаге (к = 1-4) датчиком 11 содержание в сырье V-ro класса углеводородов, доли ед;

В„; — выход i-ro продукта при пиролизе, v-го (1(= 1-4) класса углеводородов, где ч-1— изопарафины, 2 — н-парафины, 3 — нафтены, 4 — ароматические углеводороды;

О

— расчетное значение на к-м

1К шаге (к=1-4) концентрации

l-го продукта в пирогазе на выходе незакоксованного 2 узла печь-3НА, мас.X.

В результате решения системы (10) определяются значения В„., В... В; и

В .. Эта информация поступает на вход (1 первого блока 22 коррекЦии, в котором осуществляется корректировка параметров имитатора печи пиролиза, осуществляемая по формуле Р где В . — расчетное значение выхода

vi

1 го продукта при пиролизе

V-ro класса углеводородов, рассчитываемое по экспериментально найденной формуле

Р 5N-7l С(Ч-11 Ol-73 с

В =а . +а Т +а Т+а . (F ) +

1Vi iVi ЗЧ(4Чi где а — параметры имитатора печи

С(Ч (1Ч1 на текущем (N3 шаге, определяемые из расчета по формуле (! 1); а — параметры имитатора печи, с0 Ч1 определенные на прошлом (И-1) шаге; — величины при коэффициентах М-11 а,y„(q = 1-8):

,=Т „-"М;-Т; 4 .=(-) ;

М =F м =F" u =TF ч =TF

6 У 6 1 7

ТФГ Фр" — измеренные Датчиками 8 2 и 3 значения температуры, расхода сырья и пара.

Блоки 23-27 образуют собственно имитатор работы узла печь-ЗИА. С помощью блока 25 программаторов исследователь реализует в процессе имитации необходимые законы изменения режимных параметров в печи: расхода сырья в печь Р (t), расхода пара ,((F>(t), температуры на выходе из печи

5 Т (t), а также состава исследуемого сырья С (с) .

В простейшем случае эти величины постоянны:

Р (t) F, F,"(C) F, Т (С)-Т., С„(C)—

Сч °

С помощью блока 25 задается также интервал времени исследования работы узла печь-ЗИА—

Информация о скорректированных зна,чениях коэффициентов поступает на один из входов блока 24 прогнозирования, в котором прогнозируется состав пирогаза. Кроме этой информации, на входы блока 24 поступает информация: от,блока 25 о законах изменения С (t), с с (Т1(t), FI (t), FI(t), от интегратора

20 — величина F, от блока 23 — зна- чение коэффициента К,, от интегратора 19 — величина F

1З

Прогнозирование состава пирогаза ведется по формуле в, (t)=, С„ (t)В„,(с)+, К,(F, +F„), (13)

l 4=1 пР где F, — величина, определяемая в интеграторе 19.

35 Во втором блоке 1 7 умножения рассчитывается прогнозируемая текущая выработка продуктов:

F". (C)=F ()В, (t) 0,01 1 т/чл, (15)

40 а в первом интеграторе 19 производите ся интегрирование величин F,. (C):

Г, = J Р, (t)dt (т), (16)

ПР где F. — прогнозируемое значение

E количества выработанного печью х-ro продукта за время исследования t>, т;

Рассчитанное по формуле (16) зна(1Р чение Fä поступает на вход блока 24

50 прогнозирования выходов продуктов.

В блоке 27 прогнозирования параметров ЗИА рассчитываются прогнозируемые значения давления на входе ЗИА и температуры на его выходе. Расчет ведется по формулам (17)

ТЛ T+Ê(F+Р )

13 Э где Р и Т вЂ” измеренные датчиками

3 Ь

14 и 15 значения давле7 1291599 ния на входе ЗИА и температуры пирогаза на его выходе.

П м

Рассчитанные величины В, (t), F,, ItP

Р Т" поступают на входы блока

5 3

2S представления информации. На основании полученной информации выбирается стратегия управления пиролизной печью в зависимости от состава пиролизного сырья, которая реализуется 10 на объекте.

При имитации работы пиролиэной печи в производстве этилена типа ЭП300 (фиг.2 и 3) значения расхода сьфья, пара в печь и температуры

15 пирогаэа на ее выходе постоянны и равны Р =7,5 т/ч, F =4,0 т/ч, Т, = о

=840 С, а изменение состава сырья носит случайный характер, описываемый нормальным законом распределения, и реализуется в блоке программаторов с помощью генератора случайных чисел, Время исследования =1214 ч. Максимальный диапазон изменения выхода этилена и пропилена от действия возмущений по составу сырья 1,39 и

0,73 мас, соответственно, а средние выходы из-за эакоксовывания узла печь-ЗИА снижаются на 1,4 и 1,0мас,, формула изобретения

Устройство для имитации и управления пиролиэной печью, содержащее контуры регулирования- расхода сырья и пара в печь и температуры на выходе печи, каждый из которых содержит последовательно соединенные датчик, регулятор и регулирующий Клапан, датчик состава сырья, подключенный к первому входу блока расчета выходов продуктов, датчик состава пирогаэа, блок программаторов и блок представления информации, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности печи и оперативности обучения персонала, оно дополнительно содержит датчики давления на входе закалочно-испарительного аппарата и

5 температуры на его выходе, два блбка коррекции, три блока умножения, два интегратора, блок вычитания, блоки прогнозирования выходов продуктов и параметров закалочно-испарительного аппарата, при этом выход блока расчета выходов продукта соединен с первым входом первого блока коррекции, подключенного своими другими входами к

8 датчикам расхода сырья, пара и температуры на выходе печи, а выходом — к первому входу блока прогнозирования выходов продуктов, датчик состава пирогаза параллельно соединен с первыми входами блока вычитания и третьего блока умножения, подключенного своим вторым входом к датчику расхода сырья, а выходом — к входу второго интегратора, датчик давления на входе закалочно-испарптельного аппарата параллельно соединен с первыми входами второго блока коррекции и блока прогнозирования параметров эакалочно-испарительного аппарата, датчик температуры на выходе эакалочно-испарительного аппарата параллельно соединен с вторыми входами второго блока коррекции и блока прогнозирования параметров эакалочно-испарительного аппарата, выход второго интегратора параллельно подключен к третьим входам второго блока коррекции и блока прогнозирования параметров закалочноиспарительного аппарата и второму входу блока прогнозирования выходов продуктов, четвертый, пятый и шестой входы второго блока коррекции подключены соответственно: к датчикам температуры на выходе печи и расходов сырья и пара, первый выход второго блока коррекции параллельно связан с четвертым входом блока прогнозирования параметров эакалочно-испарительного аппарата и третьим входом блока прогнозирования выходов продуктов, второй выход второго блока коррекции соединен со входом первого блока умножения, подключенного своим выхо- дом к второму входу блока вычитания, выход которого связан с вторым входом блока расчета выходов продуктов, четвертый, пятый и шестой входы блока прогнозирования выходов продуктов подключены соответственно к первому, второму и третьему выходам блока программаторов, четвертый выход которого параллельно соединен с седьмым входом блока прогнозирования выходов продуктов и первым входом второго блока умножения, подключенному своим вторым входом к первому выходу блока прогнозирования выходов продуктов, выход второго блока умножения соединен с первым входом первого интегратора, второй вход которого связан с пятым . выходом блока программаторов, первый выход первого интегратора параллельно соединен с четвертым входом блокапроЛ,0

Время пробеза, ц

@08. Л

Составитель Г,Огаджанов

Техред М.Ходанич Корректор М.Пожо

Редактор Н,Егорова

Заказ 204/29 Тираж 464 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 8-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул, Проектная, 4

9 1291599 10 гнозирования выходов продуктов и пя" формации, соединенному своим вторым тым входом блока прогнозирования па- входом с вторым выходом первого инраметров закалочно-испарительного ап- тегратора, а третьим входом — с втопарата, выход которого подключен к рым выходом блока прогнозирования выпервому входу блока представления ин- 5 ходов продуктов.