Агрегат для термической обработки стальной проволоки

Иллюстрации

Показать всеРеферат

Изобретение относится к термообработке проволоки, преимущественно низколегированной, путем воздушной сорбитизации и может быть использовано в термических цехах и отделениях сталепроволочно-канатных заводов. Целью изобретения является повышение производительности агрегата. Перед началом работы нагревают печь 2 и термостат 5, а платформу 4 и термостат 5 устанавливают в определенном положении. Обрабатываемую проволоку с размоточного устройства 1 пропускают через печь 2 и формообразователь 13, формирующий компактный пучок нагретых проволок, в котором резко замедляется теплоотвод, т.е. стабилизируется температура . Пучок нагретых проволок проходит вокруг деформатора 15 в виде по крайней мере одного вертикально установленного ролика, где проволока изгибается и получает деформацию 5-30%, что ускоряет процесс распада переохлажденного аустенита, который начинается после схода пучка с деформатора и разделения его на отдельные проволоки за формообразователем 14. К концу схода проволоки с платформы 4 в ней распадается до 25% переохлажденного аустенита. Последние 25% охлажденного аустенита распадаются при движении проволоки через термостат 5, в котором поддерживается постоянная температура. Термообработанную проволоку сматывают намоточным устройством 7. Повышение производи , тельности обеспечивается за счет ускорения распада переохлажденного. аустенита путем создания напряжения в аустенитизированной проволоке, собранной в пучок, деформатором без изменения формы сечения и размеров единичной проволоки. 2 з.п. ф-лы, 4 ил. (Л О) со -4f-ff -If- 4f s lie if 14 гг 0 Фиг/ 1t

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (и) (б1) 4 С 21 D 9/56

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 38 19700/22-02 (22) 30.11.84 (46) 23.02.87. Бюл. № 7 (71) Днепропетровский металлургический институт им, Л,И.Брежнева и Донецкий политехнический институт (72) В.И.Алимов, В.Н.Данченко, А.В ° Березин и И.Н.Петрова (53) 621 783,223-246 (088.8) (56) Авторское свидетельство СССР № 706456, кл. С 21 D 9/64, 1978.

Авторское свидетельство СССР

¹ 1076472, кл, С 21 D 9/52, 1981. (54) АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПРОВОЛОКИ (57) Изобретение относится к термообработке проволоки, преимущественно низколегированной, путем воздушной сорбитизации и может быть использовано в термических цехах и отделениях сталепроволочно-канатных заводов.

Целью изобретения является повышение производительности агрегата. Перед началом работы нагревают печь 2 и термостат 5, а платформу 4 и термостат 5 устанавливают в определенном положении, Обрабатываемую проволоку с размоточного устройства 1 пропускают через печь 2 и формообразователь 13, формирующий компактный пучок нагретых проволок, в котором резко замедляется теплоотвод, т,е. стабилизируется температура. Пучок нагретых проволок проходит вокруг деформатора 15 в виде по крайней мере одного вертикально установленного ролика, где проволока изгибается и получает деформацию 5-30Х что ускоряет процесс распада переохлажденного аустенита, который начинается после схода пучка с деформатора и разделения его на отдельные проволоки за формообразователем 14. К концу схода проволоки с платформы 4 в ней распадается до 257 переохлажденного аустенита. Последние 257. переохлажденного аустенита распадаются при движении проволоки через термостат 5, в котором поддерживается постоянная температура. Термообработан- С, ную проволоку сматывают намоточным устройством 7. Повышение производи- . 2 тельности обеспечивается за счет ускорения распада переохлажденного. аустенита путем создания напряжения Ю в аустенитиэированной проволоке, собранной в пучок, деформатором без иэ- о ® менения формы сечения и размеров еди- фф ничной проволоки. 2 s.ï. ф-лы,.4 ил. >,а

1291613

Изобретение относится к метиэному производству, а более конкретно — к термообработке стальной проволоки, преимущественно низколегированной, путем воздушной сорбитизации и может быть использовано в термических цехах и отделениях сталепроволочно-канатных заводов.

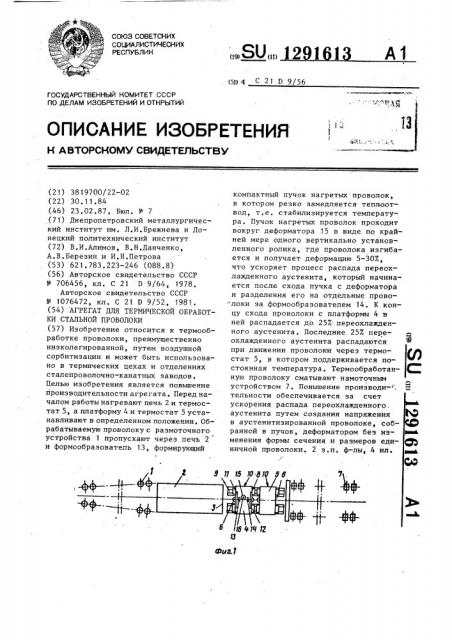

Целью изобретения является повыше- 10 ние производительности, упрощение конструкции агрегата, На фиг.1 дана принципиальная схема агрегата для термической обработки стальной проволоки; на фиг,2 — подви- 15 жная платформа с формообразователями и обрабатываемой проволокой, вид сверху; на фиг.3 — разрез А-А на фиг,2; на фиг.4 — вид Б на фиг.3.

Агрегат для термической обработки стальной проволоки содержит размоточное устройство (фигурки) 1, нагревательную печь 2 с выходной частью 3, платформу 4 и термостат 5 с проушинами 6, намоточное устройство (бараба25 ны) 7 с приводом (фиг.1). Платформа

4 и термостат 5 установлены на роликах 8, уложенных в пазы направляющих

9, расположенных параллельно продольной оси агрегата. Платформа 4 и термостат 5 могут быть зафиксированы в выбранных местах фиксаторами 10. На платформе 4 установлены гребенки 11 и 12, формообразователи 13, 14 и деформатор 15 с возможностью его враще- 35 ния вокруг оси 16 (фиг,3). Формообразователь содержит неподвижные пластины 17 и подвижные пластины 18, соеди— ненные шарниром 19 (фиг.3). Неподвижные и подвижные пластины 17 и 18 содержат фигурные вырезы 20 (фиг.4), благодаря чему при перемещении подвижных пластин 18 может быть изменена площадь сечения, заключенного между неподвижными H IIopBHKHbMH пластинами 45

17. и 18, и, следовательно, достигнута необходимая плотность пучка проволок

21, Наружная поверхность деформатора

15 и внутренние поверхности пластин

17 и 18 формообразователей 13 и 14 из-50 готавливают из малотеплопроводного материала, например из аустенитной стали.

Агрегат для термической обработки стальной проволоки, преимущественно воздушной сорбитизацией проволоки из низколегированной стали, работает следующим образом, Исходя из кинетики распада переохлажденного аустенита в низколегированнойпроволоке конкретного химического состава и диаметра, устанавливают в определенное положение платформу 4 и термостат 5. Их установку осуществ ляют перемещением вдоль продольной оси агрегата краном, крюк .которого закрепляют на проушины 6, при этом платформа и термостат перемещаются на роликах 8, уложенных в пазы направляющих 9; положение их можно зафиксировать фиксаторами 10.

В процессе работы температура по зонам нагревательной печи может изменяться, в связи с этим будет изменяться температура проволоки перед патентированием, поэтому платформу и термостат необходимо перемещать в течение обработки проволоки одного типоразмера и химического состава.

Для этогоможет быть использована следящая система, позволяющая синхронно с изменением температуры перемещать платформу и термастат, I

Положение платформы с формообразователями и деформатором выбирается иэ условия распада при сходе с платформы до 257. аустенита, а положение термостата — иэ условия распада в нем последних 25Х переохлажденного аустенита. Это необходимо для поддержания постоянной температуры распада переохлажденного аустенита и получения однородных продуктов распада, Затем нагревательную печь 2 и термостат 5 нагревают до заданных температур, Катушки с низколегированной проволокой, предназначенной для термообработки, устанавливают на размоточное устройство 1, Концы проволок пропускают через нагревательную печь

2, гребенку 11, формообразователь 13.

Благодаря фигурным вырезам 20 на пластинах 17, 18 и шарнирному соединению в формообраэователе 13 формируется компактный пучок нагретых проволок

21, которым охватывают как свободной петлей деформатор 15, в качество которого может служить по крайней мере один ролик с вертикальной осью 16 вращения..Для лучшей фиксации положения петли во гремя движения ролик может содержать ручей. Диаметр ролика по впадине ручья в 5-20 раз превышает диаметр обрабатываемой проволоки.

Далее пучок проволок пропускают через формообразователь 14 и гребенку 1291613

12, благодаря которой пучок проволоки расформировывается и проволоки вновь занимают индивидуальное положение. Затем концы проволок укрепляют на барабанах намоточного устрой- 5 ства 7.

При вращении барабанов намоточного устройства 7 от приводов проволока непрерывно протягивается через нагревательную печь 2 и благодаря индивидуальному положению каждой проволоки в печи и непрерывному иэмене1 нию точек контакта проволока равномерно нагревается до аустенитного состояния. Часть окалины, образующейся при 15 нагреве на поверхности проволоки, накапливается в выходной части 3 нагревательной печи 2. При дальнейшем движении проволока проходит гребенку 11, начинает охлаждаться на воздухе и до- 0 полнительно изгибается, благодаря чему происходит дополнительное удаление окалины с поверхности проволоки, затем проволока формируется в компакт25 ный пучок в формообразавателе 13. Увеличение массы проволок резко замедляет теплоотвод, т.е, стабилизируется температура. Охлаждения наружных проволок пучка при контакте с внутренними поверхностями пластин 17 и 18 не происходит, так как они изготовлены из малотеплопроводной аустенитной стали.

При дальнейшем движении компактный пучок проволок изгибается в петлю вокруг деформатора 15 — ролика диаметром в 5-20 раз превышающим диаметр обрабатываемой проволоки, при этом наружные и внутренние волокна каждой из 4р проволок пучка испытывают относительные деформации (5-30X) но форма и диаметр сечения проволок не изменяются. Такая деформация существенно ускоряет процесс распада переохлажденного45 аустенита, который начинается после схода пучка с ролика и разделения его на отдельные проволоки за формообра.зователем 14, К концу схода проволок с платформы 4 в проволоках распадает-5О ся до 25% переохлажденного аустенита.

В дальнейшем проволока движется на воздухе до распада 75 переохлажденного аустенита, при этом заметного снижения температуры проволоки из-за теплоотвода от свободной поверхности проволоки не происходит, так как при распаде 25-75Х переохлажденного аустенита интенсивно выделяется тепло фазовых превращений, компенсирующее теплоотвод от свободной поверхности.

Последние 25% переохлажденного аустенита распадаются при движении проволоки в термостате 5, в котором поддерживается постоянная температура, так как при охлаждении на свободном воздухе температура проволоки снижалась бы из-за превалирования теплоотвода от свободной поверхности над количеством текла от фазовых превращений оставшегося аустенита. Термообраббтанная таким образом проволока наматывается на барабаны намоточного устройства 7.

При переходе на термообработку проволоки другого диаметра и химсостава операции проводят в описанной последовательности.

Применение предлагаемого агрегата для термической обработки стальной проволоки, преимущественно воздушной. сорбитизацией проволоки иэ низколегированной стали, позволяет повысить производительность эа счет ускорения распада переохлажденного аустенита путем создания напряжений в аустенитизированной проволоке деформатором без изменения формы сечения и размеров единичной проволоки, упразднить первый по ходу движения проволоки термостат и, следовательно, упростить конструкцию и повысить экономичность за счет снижения энергозатрат. Ожидаемое увеличение производительности при сорбитизации проволоки иэ низколегированной стали с 1-2 марганца, кремния и др. элементов составляет

120-150 по отношению к обработке на известном агрегате; снижение энергозатрат — на 10-20Х. Так как деформатор установлен на некотором расстоянии от выходной части нагревательной печи и кроме того, может перемещаться, к ней обеспечивается оперативный доступ для чистки от окалины, обслуживания и т.д., что удобно при работе. При изгибах проволока механически очищается от окалины, что сокращает подготовительные к волочению операции. Канаты из низколегированной проволоки обладают более высокими эксплуатационными качествами.

Формула изобретения

1. Агрегат для термической обработки стальной проволоки, содержащий

1291613

П ргивц ение, /77 РОфЮЬ/

Перем щеюие

npodonolra

А-А

Риг. 2

Риг.4

Составитель Н.Кузовкина

Редактор Н.Егорова Техред М.Ходанич Корректор А.Ильин

Заказ 205/29 Тираж 550 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 размоточное устройство, нагревательную печь, термостат, имеющий возможйость возвратно-поступательного перемещения вдоль оси агрегата и намоточное устройство, о т л и ч а ю — 5 шийся тем, что, с целью повышения производительности, упрощения конструкции, агрегата, он снабжен установленной за нагревательной печью платформой с закрепленными на ней формообразователями и расположенным между ними деформатором, при этом платформа выполнена с возможностью возвратно-поступательного перемещения вдоль продольной оси агрегата.

2, Агрегат по п.1, о т л и ч а ю— шийся тем, что деформатор выполнен в виде по крайне мере одного вертикально установленного ролика.

3. Агрегат поп.1, о т л и ч а ю— шийся тем, что формообразователь выполнен в виде Г-образных пластин, образующих квадрат, при этом одна из пластин имеет возможность перемещения относительно другой.