Устройство для капельной пропитки обмоток

Иллюстрации

Показать всеРеферат

Изобретение относится к электротехнике , а именно к технологическому оборудованию для капельной пропитки обмоток. Цель изобретения - повышение производительности и качества пропитки. Устройство содержит корпус 1, механизм крепления 2 обмоток (О) 3, установленный на валу привода вращения 4, резервуар 5 для пропитывающего состава с направляющим соплом 6, приспособление для нагрева О 3 и механизм вибрации О 3. Механизм вибрации выполнен в виде установленных на валу привода вращения 4 пьезокерамических преобразователей (ПП) 9 и соединен с ультразвуковым генератором 11. Количество ПП 9 равно числу пропитываемых О 3. Каждый ПП 9 устанавливается по отнощению к О 3 с зазором , равным примерно 1,0-2,0 мм. Вертикальная ось сопла 6 пересекается с окружностью , образованной вращением концов ПП 9. За счет наложения ультразвуковых колебаний на состав с большой вязкостью последний приобретает большую проникающую способность. Наличие количества ПП 9, равное количеству пропитываемых О 3 создает равные условия для их пропитки, что оказывает влияние на качество пропитки. 3 ил. $ сл IN:) со 1С N3 оо Фиг.1

СОЮЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (5D 4 Н 02 К 15 12 ф((тf jfjQAf g Я,И

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3869819/24-07 (22) 20.03.85 (46) 23.02.87. Бюл. № 7 (72) И. И. Левин (53) 621.315 (088.8) (56) Авторское свидетельство СССР № 970575, кл. Н 02 К 15/12, 1981.

Авторское свидетельство СССР № 1029344, кл. Н 02 К 15/12, 1982. (54) УСТРОЙСТВО ДЛЯ КАПЕЛЬНОЙ

ПРОПИТКИ ОБМОТОК (57) Изобретение относится к электротехнике, а именно к технологическому оборудованию для капельной пропитки обмоток.

Цель изобретения — повышение производительности и качества пропитки. Устройство содержит корпус 1, механизм крепления 2 обмоток (О) 3, установленный на валу привода вращения 4, резервуар 5 для пропиты„„Я0„„1292123 А i вающего состава с направляющим соплом 6, приспособление для нагрева О 3 и механизм вибрации-О 3. Механизм вибрации выполнен в виде установленных на валу привода вращения 4 пьезокерамических преобразователей (ПП) 9 и соединен с ультразвуковым генератором 11. Количество ПП 9 равно числу пропитываемых О 3. Каждый ПП 9 устанавливается по отношению к О 3 с зазором, равным примерно 1,0 — 2,0 мм. Вертикальная ось сопла 6 пересекается с окружностью, образованной вращением концов

ПП 9. 3а счет наложения ультразвуковых . колебаний на состав с большой вязкостью последний приобретает большую проникающую способность. Наличие количества ПП 9, равное количеству пропитываемых О 3 создает равные условия для их пропитки, что оказывает влияние на качество пропитки.

3 ил.

1292123

Изобретение относится к технологическому оборудованию для капельной пропитки обмоток катушек и может быть использовано в электротехнической промышленности.

Цель изобретения — повышение произ5 водительности и качества пропитки.

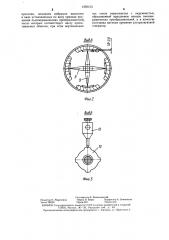

На фиг. 1 приведено предлагаемое устройство, общий вид; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — вид Б на фиг. 1.

Устройство для капельной пропитки об- 1О моток катушек содержит корпус 1, механизм

2 крепления обмоток 3 с катушками, установленный на валу 4 привода вращения (не показан), резервуар 5 для пропитывающего состава с направляющим соплом 6, соединенным с системой 7 подачи сжатого газа, приспособление для нагрева обмоток (не показано), к которому подсоединяются выводы 8 обмоток, пьезокерамические преобразователи 9, которые посредством выводов 10 подсоединяются к ультразвуковому генератору (УЗГ) 11, количество пьезокерамических преобразователей равно количеству пропитываемых обмоток 3 и вертикальная ось сопла 6 пересекается с окружностью, образованной вращением пьезокерамических преобразователей, кулачок 12 с рабочими 25 выступами, количество которых соответствует количеству пропитываемых обмоток, закрепленный на валу 4, при этом оси симметрии рабочих выступов кулачка расположены в одной плоскости с осями симметрии пропитываемых обмоток 3. На корпусе устройства установлен воздушный клапан 13, контактирующий с рабочими выступами кулачка 12.

Устройство работает следующим образом.

На вал 4 устанавливают кулачок 12, механизм 2 с катушками и пьезокерамические преобразователи 9 таким образом, чтобы между концами преобразователей и поверхностями обмоток был зазор в 1,0 — 2,0 мм.

Выводы 8 катушек подсоединяются к клеммам приспособления для нагрева, через ко- 4п торые подается ток, а выводы 10 пьезокерамических преобразователей подсоединяются к ультразвуковому генератору (УЗГ) 11.

Пропитываемый узел устанавливается так, чтобы сопло 6 было направлено на внутреннюю поверхность пропитываемой обмотки 45 и с таким расчетом, чтобы объем компаунда, выталкиваемый из него, попадал на обмотку в месте подхода конца пьезокерамического преобразователя к ее поверхности.

Обмотки 3 нагревают до определенной температуры. В резервуар 5 заливают компаунд. Включают привод вращения вала 4 и ультразвуковой генератор (УЗГ) 11. Подают сжатый газ по системе 7 в направляющее сопло 6. Пропиточный состав подается на обмотку через сопло тогда, когда находится в нижнем положении, а кулачок 12 контактирует с клапаном 13, в результате чего сжатый газ, проходя по системе 7 подачи, выталкивает определенный объем пропиточного состава из сопла 6. При дальнейшем вращении кулачок перестает контактировать с клапаном и подача газа к соплу прекращается. В это время сопло вновь наполняется пропиточным составом. Подобный цикл повторяется для каждой обмотки до тех пор, пока она полностью не пропитается. Попавший на обмотку компаунд, соприкасаясь (контактируя) с концом пьезокерамического преобразователя, получает от него механические колебания ультразвуковой частоты. Наложение подобных колебаний на компаунд способствует быстрому его прониканию в глубь обмотки. Ввиду этого появляется возможность увеличить порцию компаунда, выталкиваемого из сопла, за один цикл. Это значит, что процесс пропитки ускоряется, повышается производительность.

За счет наложения ультразвуковых колебаний на компаунд с большой вязкостью последний приобретает высокую проникающую способность. Ультразвуковые колебания воздействуют не только на компаунд, находящийся на поверхности обмотки, а через него еще и на компаунд, уже проникший в глубь обмотки. Поэтому заполнение обмоток компаундом происходит полное, появление незаполненных участков в глубине обмоток исключается. Наличие количества пьезокерамических преобразователей, равное количеству пропитываемых обмоток, создает равные условия для их пропитки. Все это оказывает большое влияние на качество пропитки.

После окончания пропитки вал 4 переводится в горизонтальное положение, вращение его не прекращается, ультразвуковой генератор (УЗГ) 11 отключается. Нагрев обмоток за счет протекания тока увеличивается до достижения температуры полимеризации пропиточного состава. Затем вал с механизмом крепления узла и пропитанными катушками передается на позицию полимеризации пропиточного состава.

Изобретение позволяет повысить производительность процесса пропитки и качество пропитанных изделий.

Формула изобретения

Устройство для капельной пропитки обмоток, содержащее корпус, установленные на валу привода вращения механизм крепления обмоток и кулачок с рабочими выступами, резервуар для пропиточного состава с направляющим соплом, соединенным с системой подачи сжатого газа, приспособление для нагрева обмоток, воздушный клапан, расположенный на корпусе и контактирующий с рабочими выступами кулачка, механизм вибрации, соединенный с источником питания, отличающееся тем, что, с целью повышения производительности и качества

1292123

ВидБ

Составитель В. Хвальковский

Редактор Н.Марголина Текред И. Верес Корректор А. Зимокосов

Заказ 282/55 Тираж 661 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 пропитки, механизм вибрации выполнен в виде установленных на валу привода вращения пьезокерамических преобразователей, число которых соответствует числу пропитываемых обмоток, при этом вертикальная ось сопла пересекается с окружностью, образованной вращением концов пьезокерамических преобразователей, а в качестве источника питания применен ультразвуковой генератор.